ISBN 978-85-85905-10-1

Área

Ensino de Química

Autores

Chaves, L. (IFRJ) ; Calvelli, J.S. (IFRJ)

Resumo

O petróleo é formado por meio da decomposição da matéria orgânica constituindo uma mistura de gás, água, óleo e sedimentos que deve ser processado na planta antes do envio a refinaria. Uma fase operacional é a separação de fluidos devido à solubilidade da fase gasosa na zona de líquido (hidrocarbonetos) e à forte ação da emulsão (mistura homogênea com estabilidade físico-química entre dois líquidos imiscíveis). O desenvolvimento de um protótipo para a navegação 3D em Realidade Virtual (RV) na plataforma offshore foi proposto para demonstrar e analisar os sistemas e mecanismos de processo. Os resultados apresentados revelaram potencial uso das informações como ferramenta de ensino de engenharia e química para estudantes não especializados na área de produção de petróleo.

Palavras chaves

Petróleo; Processo de separação; Realidade Virtual

Introdução

O petróleo é uma substância que não é extraída pura. Ele é retirado do subsolo misturado com água, sedimentos e gás (Thomas,2004). Antes óleo ser transportado às refinarias, ele precisa passar por um processo de separação de fases, chamado de processamento primário que tem como finalidade remover a água e as impurezas, separar o gás e finalmente estabilizar e adequar o óleo nos padrões estabelecidos pela agência reguladora de petróleo no Brasil (ANP – Agência Nacional do Petróleo). Para isso são necessários diversos equipamentos, sendo os vasos separadores os mais importantes que podem apresentar geometria vertical ou horizontal, e serem utilizados para separação bifásica ou trifásica conforme a composição do fluido. A principal finalidade da fase de processamento primário de petróleo é separar a fase gasosa sob condições controladas, remover a água e impurezas, para que o óleo permaneça estável e possa ser transferido para a unidade de refino. Dependendo do tipo de fluidos produzidos no campo petrolífero e da viabilidade técnico-econômica, a planta de processamento primário pode ter um grau de complexidade variável em virtude dos equipamentos e processos realizados (Guo et al, 2007). As mais simples realizam apenas a separação gás/óleo/água, enquanto que as complexas incluem o condicionamento e compressão do gás, tratamento e estabilização do óleo, e o tratamento da água para descarte ou reinjeção. O presente trabalho tem como objetivo desenvolver um protótipo didático de engenharia por meio da tecnologia 3D de Realidade Virtual (RV) para o ensino do processamento primário do petróleo baseado na análise dos mecanismos de separação das fases nos vasos separadores da unidade de produção.

Material e métodos

O protótipo foi desenvolvido por meio de 3 etapas. A definição dos processos de separação e os mecanismos físico-químicos foram obtidos na literatura para a análise das imagens de referências de dispositivos internos e equipamentos. A pesquisa dos mecanismos de processo foi a base para a estruturação das funções operacionais de separação que estão relacionadas à construção do script de visualização (ações e controle) dos modelos geométricos. Os modelos CAD (Projeto Auxiliado pelo Computador) podem ser convertidos em sistemas de RV como o VRML (Virtual Reality Modeling Language) como especificado em Buriol e Scherr (2007). Essa função gera um conjunto de alternativas, pois diferentes projetos de unidades de produção de petróleo são elaborados em CAD ou versão de softwares que podem ser convertidos nesse tipo de arquivo. A última etapa foi à integração dos cenários modelados no software de navegação para simular as ações operacionais de processo no ambiente virtual, navegação com mouse ou joystick de forma a simular os movimentos no interior da plataforma. O principal modelo 3D construído foi vaso separador horizontal trifásico que apresenta maior complexidade operacional e dispositivos associados. O equipamento vertical de separação foi utilizado para referência comparativa de teste demonstrando os dispositivos internos. As ferramentas utilizadas foram os programas Autocad 3D para o desenvolvimento dos modelos geométricos de equipamentos e o software Photoshop para criação de texturas, imagens de aplicação na planta industrial offshore. Após o tratamento dos objetos modelados foram exportados para o programa engine UDK (motor de visualização) para geração do protótipo operacional que opera no ambiente Windows, computador desktop com configuração padrão do mercado.

Resultado e discussão

Os resultados obtidos com a construção do protótipo demonstraram que as informações obtidas por meio da navegação oferecem um ambiente dinâmico de conhecimento comparando com as tradicionais mídias de ensino como texto, imagens e vídeos lineares, em razão da possibilidade de exploração não-linear e interativa com os dispositivos de cada área da unidade de processamento primário. O software oferece alternativas de navegação 3D próximo ao ambiente real para que o estudante explore os equipamentos e determine quais as áreas deseja coletar informações e desenvolver a análise de mecanismos físico-químicos para engenharia de processo de separação de fluidos. O usuário pode explorar cada área da plataforma podendo acionar um gatilho de aproximação (trigger) de um local na planta industrial previamente planejado para visualização de processos específicos que ocorrem no interior de cada equipamento, ou acionamento de dispositivos externos como válvulas, medidores de nível, vazão e trocadores de calor, ponto de injeção de antiespumante e desemulsificante no vaso separador para estudo das funcionalidades operacionais no projeto. Diversos efeitos podem ser simulados dependendo do tipo de fluidos que é previsto para ser processado na planta. Um típico resultado é o acionamento da válvula de controle de desemulsificante por contato que simula o efeito da redução da emulsão por meio da diminuição da espessura da camada e o efeito de visualização e posicionamento do ponto de injeção a montante ao vaso é relevante na interpretação e análise operacional do equipamento. As alternativas de controle apresentadas são extensas e dependem da integração do ambiente real aos modelos de realidade virtual por meio de programação prévia do processo que deve ser simulado.

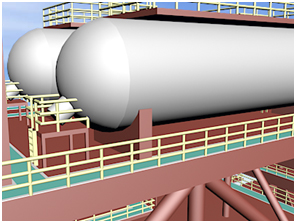

Separador Horizontal construído no Ambiente de Realidade Virtual instalado no deck superior da planta offshore

Modelo de Vaso Separador Vertical com os Dispositivos Internos e Externos

Conclusões

O desenvolvimento do protótipo de navegação utilizando a tecnologia de realidade virtual demonstrou potencial de uso acadêmico para análise de engenharia de processos e estudos de equipamentos de separação de fluidos, pois habilita o usuário a visualizar os mecanismos físico-químicos integrando as ações de controle operacional. Os testes demonstraram eficiência de informação e viabilidade para uso no ensino com aplicação na operação de equipamentos de processos, análise dos fenômenos físico-químicos de separação e no potencial treinamento virtual de operadores.

Agradecimentos

Ao PFRH - Petrobras Ao IFRJ - Campus São Gonçalo

Referências

BURIOL, T. M; SCHEER, S. Integração de Modelagem Tridimensional, Visualização Científica e Realidade Virtual com Aplicação em Subestações de Energia Elétrica. Revista Espaço Energia, no. 06, 2007.

GUO, BOYUN; LYONS,W.C.; Ghalambor, A. Petroleumproductionengineering:acomputer-assisted approach. Gulf Professional Publishing, 2007

THOMAS, J. E, Fundamentos da Engenharia de Petróleo. Editora Interciência, 2ª Edição, Rio de Janeiro 2004,