ISBN 978-85-85905-19-4

Área

Materiais

Autores

Neves, A.S.S. (UFPA) ; Daniel, B.T.F. (UFPA) ; Souza, J.A.S. (UFPA) ; Quaresma, D.S. (UFPA) ; Pereira, L.F.S. (UFPA) ; Macedo, E.N. (UFPA) ; Silva, M.V.R. (UFPA) ; Dias, L.M.M. (UFPA)

Resumo

A carepa de laminação é oriunda do processo de lingotamento e laminação durante o refino do aço, etapa onde o aço é submetido a um aquecimento e com isso há a geração de um gradiente de temperatura, que propicia a formação de uma camada de óxidos de ferro por cima do aço. A disposição deste material em pátio de resíduos deve ser feita mediante critérios ambientais por ser julgado como resíduo perigoso (Classe I, NBR 10004:2004). Sendo assim, é necessário a caracterização físico- química deste co-produto para viabilizar o reaproveitamento em processos que visem a utilização de resíduos siderúrgicos. A caracterização deste material se dará por meio de difração de raios-X (DRX), espectrômetro de fluorescência de raio-X (FRX) e microscopia eletrônica de varredura (MEV) e análise granulométrica.

Palavras chaves

Carepa de laminação; Caracterização; Resíduo

Introdução

Algumas siderúrgicas se responsabilizam pela geração de resíduos com bom potencial de reciclagem, onde a reutilização da maioria desses resíduos nas siderúrgicas traz benefícios como a criação de uma nova fonte de matéria- prima, a redução dos custos para a fabricação de novos produtos e evitar a disposição desses materiais no meio ambiente. Sendo que entre os vários resíduos ferrosos gerados durante o processo siderúrgico, se faz presente a Carepa de Laminação, um co-produto oriundo das operações de lingotamento e laminação e constituído por óxidos de ferro nas formas FeO, Fe2O3 e Fe3O4, identificadas como wustita, hematita e magnetita, respectivamente, cuja disposição em pátios de resíduos deve ser cuidadosamente realizada seguindo- se as normas ambientais pertinentes, visto que podem ser classificados como resíduos perigosos (Classe I, NBR 10004:2004) e ocasiona efeitos nocivos ao meio ambiente, gerando riscos de contaminação do solo, atmosfera e fontes de água (CUNHA et al.,2006). Portanto, o objetivo desse trabalho é apresentar a caracterização da carepa de laminação gerada no processo siderúrgico através da análise granulométrica, difração de raios-X (DRX) para analisar a cristalografia, fluorescência de raio-X (FRX) para identificar sua composição química, microscopia eletrônica de varredura (MEV) a fim de descrever sua morfologia.

Material e métodos

A carepa de laminação foi fornecida pela Siderúrgica do Norte Brasil S.A., SINOBRAS, localizada em Marabá/PA. Esse resíduo foi coletado no local segundo os procedimentos de amostragem classificado na norma NBR 10.007/2004. Para sua caracterização física foram realizadas a determinação de teor de umidade, a análise granulométrica e a determinação da densidade. O teor de umidade seguiu os procedimentos adaptados da norma NBR 6457/2016, em que foi medida 500,5 g de amostra sendo em seguida seca em uma estufa à 105°C, por um período de 16 horas, para a retirada total de umidade. Após mediu- se, em uma balança de uma casa decimal, a massa seca de 486,0 g, por diferenças de massas obteve-se o teor de umidade. Após isso, essa massa alimentou um jogo de peneiras serie Tyler (14, 20, 28, 48, 65, 100, 150, 200 e 270), por 20 minutos, mediante um sistema vibratório para a sua classificação, depois foi medida a massa retida em cada peneira. Para a caracterização físico-química foram utilizados os métodos de difração de raios-X (DRX), fluorescência de raios-X (FRX), microscopia eletrônica de varredura (MEV) e a espectrometria de energia dispersiva de raios-x (EDS) para respectivamente determinar as fases cristalinas, a composição química dos óxidos majoritários, morfologia e o teor dos elementos químicos. Análise por DRX foi realizada no laboratório do IG/UFPA, através do difratômetro X’Pert MPD-PRO Panalytical e a análise por FRX foi realizada na SINOBRAS, em um espectrômetro por fluorescência de raio X Epsilon 3, marca Panalytical.

Resultado e discussão

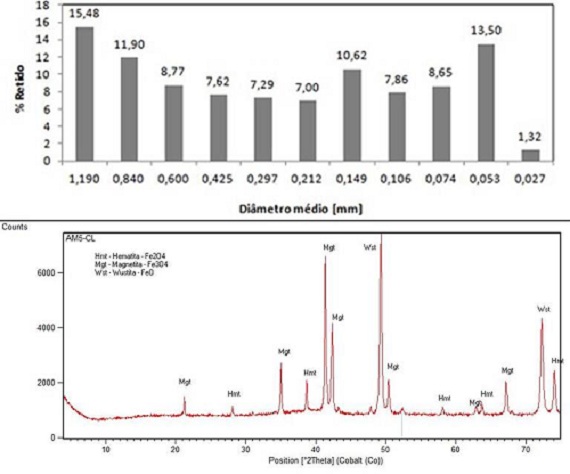

De acordo com os dados coletados da análise granulométrica, o diâmetro

médio de 1,190 mm foi o que teve o maior porcentual retido, seguido do

diâmetro

médio de 0,053 com 13,50 de porcentual retido.

Foi observado também que a maior parte das partículas em torno de 84% se

encontram abaixo de 1 mm. Caracterizando o material de granulometria fina.

Foi observado de acordo com o difratograma de DRX a presença dos seguintes

minerais.

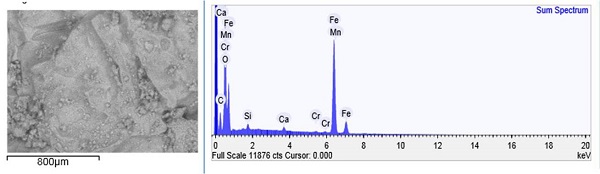

Pelas imagens obtidas pelo MEV, pode-se observar partículas finas

sobrepostas sobre uma matriz em forma de placas, evidenciando a amostra de

origem que possui placas de carepa com pequenas quantidades de pó.

Através do EDS foi verificado que o ferro está em maior porcentual de metal

dentre os outros metais, com 30,321% em peso.

Gráfico do diâmetro médio (a cima) e a análise realizada pelo DRX (abaixo).

A imagem projetada pelo MEV (esquerda) e a análise gráfica realizada pelo EDS (direita).

Conclusões

O resíduo, carepa de laminação pode ser utilizado em processo de sinterização siderúrgico como resíduo portador de ferro, pois foi constatado uma grande predominância desse elemento. A granulometria indica que carepa não influenciará na permeabilidade do leito a sinterizar. No entanto, deve-se ter atenção devido a um certo percentual de finos, assim é necessário que faça a mistura com outros resíduos siderúrgicos que venham favorecer a micro aglomeração.

Agradecimentos

Agradecemos ao PRODERNA/UFPA, Laboratório de Geociências - IG/UFPA e a SINOBRAS por todo o auxilio e apoio para esta pesquisa.

Referências

ABNT - ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10004:2004. Classificação de Resíduos Sólidos, 61 páginas. 2004.

ABNT - ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10007:2004. Amostragem de Resíduos Sólidos, 13 páginas. 2004.

A.K. Jouhart, P.Datta, H.S. Ray, Use of iron and steel industry waste in sinter

making, Proc. Environment management in metallurgical industries, New Delhi,

Allied Puplishers, (2000) 169-172

CUNHA, A. F.; MOL, M. P. G et alli. Caracterização, Beneficiamento e Reciclagem

de Carepas Geradas em Processos Siderúrgicos. 1ª JORNADA IAS SOBRE MEIO

AMBIENTE E RECICLAGEM. Anais. Novembro, San Nicolas, Argentina, 2005.

CUNHA, A. F. da; ARAÚJO FILHO, G. de; MARTINS JÚNIOR, A.; GOMES, O. C. B.; ASSIS, P. S. Aspectos técnicos da utilização da carepa gerada em processos siderúrgicos e tratada por desagregação ultra-sônica. Tecnologia em Metalurgia e Materiais, São Paulo, v. 3. n. 2, p. 1-5, 2006.