ISBN 978-85-85905-19-4

Área

Materiais

Autores

Costa, W.A. (UFPA) ; Sena, R.S.F. (UFPA) ; Oliveira, M.S. (UFPA) ; Bezerra, F.W.F. (UFPA) ; Cordeiro, R.M. (UFPA) ; Carvalho Jr, R.N. (UFPA) ; Silva Filho, F.G.S. (IESAM) ; Martelli, M.C. (UFPA)

Resumo

O processo de produção das peças artesanais comercializadas no bairro de Icoaraci (Pará – Brasil) demanda melhorias. Uma destas melhorias é a produção de um revestimento que pode ser aplicado na superfície cerâmica, caracterizado por uma camada fina e contínua de um material denominado de esmalte ou vidrado. Esta camada contribui para os aspectos estéticos, higiênicos e melhoria de certas propriedades da peça. Este trabalho visa ao desenvolvimento de esmalte, onde foi utilizado como componente principal a frita branca, variando-se as quantidades de componentes da mistura e suas temperaturas de queima. Dentre todos os experimentos realizados, o melhor resultado de queima foi à 800ºC, pois levaram-se em conta o aspecto da camada vítrea, sua espessura e a ausência de defeitos.

Palavras chaves

Frita Branca; Esmaltação; Cerâmica

Introdução

A cerâmica amazônica possui um pólo importante de confecção em Icoaraci (Pará – Brasil), conferindo àquele núcleo urbano o título de maior produtor de arte em cerâmica do estado do Pará (XAVIER, 2006). Ao longo da produção da cerâmica são identificadas várias fases. Dentre estas fases, destaca-se a queima, pois nesta etapa estão envolvidos diversos fatores que podem influenciar na qualidade da cerâmica obtida, como por exemplo, os fornos utilizados e a temperatura que é atingida durante o processo. Nesta operação, os produtos adquirem suas propriedades finais, como brilho, cor, porosidade, resistência à flexão e a ataques de agentes químicos e outros (REIS, 2010). No entanto, existem problemas na produção, como por exemplo, a queima das peças não ser uniforme devido ao tipo de fornos utilizados (XAVIER, 2006). Devido a esses problemas, há a necessidade de desenvolver tecnologia para melhorar a produção das peças e, principalmente, priorizar a utilização de técnicas de esmaltação cerâmica, pois muitas destas peças são utilizadas como louças de mesa, portanto necessitariam de uma maior proteção interna. As composições dos esmaltes são inúmeras e sua formulação depende das características do corpo cerâmico, das características finais do esmalte e da temperatura de queima (CHAVARRIA.1998). Para o presente trabalho, foi desenvolvido um tipo de esmalte com frita branca. Esta pode ser definida como composto vítreo, insolúvel em água, que é obtida por fusão e posterior resfriamento brusco de misturas controladas de matérias-primas. O processo de fritagem é aquele que implica na insolubilização dos componentes solúveis em água após tratamento térmico, em geral, entre 1300 ºC e 1500 ºC, quando ocorre a fusão das matérias-primas e a formação de um vidro. Os esmaltes contendo fritas são utilizados em produtos submetidos a temperaturas inferiores a 1200ºC (BRITT, 2004).

Material e métodos

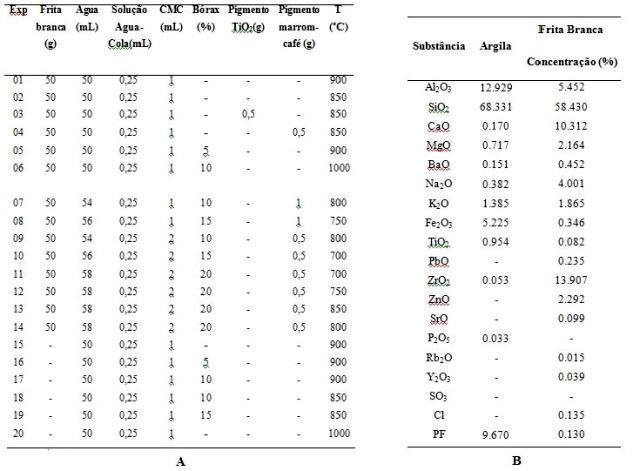

Preparo do Esmalte Matérias-primas: Argilas cauliniticas da região, Fritas cerâmica, Carboxi metil-calulose (CMC), Solução água-cola branca, Bórax, Pigmentos cerâmicos. Equipamentos: Moinho de bolas, Balança de precisão, Forno tipo mufla, Estufa de secagem, Peneiras, Vidrarias, Graal de porcelana. Moagem da Frita Branca Para o preparo do esmalte cerâmico, faz-se necessário primeiramente a moagem das fritas. Foi utilizado um moinho de bolas de alumina nos experimentos. O tempo total de moagem foi de 11 horas. Moagem da argila da beira do rio A argila coletada na beira do rio Tucunduba (Belém – Pará – Brasil) foi limpa, seca em estufa por 12 horas à temperatura de 60°C e depois moída num moinho de bolas durante duas horas. Preparo das soluções de CMC (Carbóxi-MetilCelulose), água-cola e Bórax (Na2B4O7) Para o preparo de 1L de solução, utilizou-se 10g de CMC (Carboxi- MetilCelulose), os quais foram diluídos em 1L de água, aquecidos em banho- maria até a fervura e dissolução completa. Após isso, a solução esfriou naturalmente e foi armazenada em um frasco. A solução água-cola foi preparada na proporção 1:10 - 1mL de cola branca para 10mL de água destilada. Nos experimentos nos quais o bórax foi aplicado, foram feitos adicionados 5, 10, 15 e 20% do composto. Composição dos esmaltes Em todos os experimentos, utilizou-se 50g de frita branca moída, 0,25 mL de solução água-cola branca, 1g de argila da beira do rio e certa quantidade de CMC e água destilada, sendo todos estes ingredientes misturados no gral de porcelana. Ao longo da realização dos vinte (20) experimentos, a essa mistura, foram adicionadas determinadas quantidades de bórax e pigmento. As composições podem ser vistas na tabela 1 A.

Resultado e discussão

A técnica do derramamento interno foi utilizada devido à quantidade de

esmalte ser pequena, seguida da utilização do pincel, o que evitou que o

esmalte ficasse com excessiva quantidade (CHAVARRIA, 1998).

Granulometria

A figura 1 A apresenta os resultados da análise granulométrica da frita

branca para um período de 8 horas de moagem.

Análise química

A tabela 1 B apresenta o resultado de fluorescência de raios – x da argila e

da frita branca. Nesta análise, destacam-se os teores de SiO2 - o que já era

esperado por se tratarem de materiais vítreos - e os dos óxidos fundentes

CaO e Na2O e o do óxido refratário ZrO2, de acordo com Norton (1973).

Esmaltação e Queima

Para a frita branca, os melhores experimentos foram o quinto (5º) e o nono

(9º). Dentre estes, o nono (9º) se destaca por serem levados em conta alguns

fatores como o aspecto da camada vítrea, sua espessura e a ausência de

defeitos como bolhas e rachaduras (CHAVARRIA, 1998). Podemos

observar o esmalte vitrificado, o qual apresentou uma boa espessura, com

poucas falhas na superfície cerâmica, sem a ocorrência de bolhas nem

rachaduras, como visto na figura 1 B. A viscosidade do esmalte melhorou

devido

ao acréscimo na quantidade de CMC na mistura.

De acordo com Chavarria (1998), todos os materiais sólidos envolvidos na

esmaltação devem apresentar granulometria abaixo de 100#, o que foi

corroborado uma vez que foi observado que quando se coloca algum componente

com granulometria maior, o esmalte apresenta grumos e a esmaltação se torna

mais difícil.

A adição de bórax na mistura em temperaturas relativamente baixas,

insuficientes para haver a vitrificação, é responsável pelo aspecto áspero

do esmalte.

A umidade da peça cerâmica no momento da aplicação do esmalte é um fator

importante que contribui no resultado final da queima, pois uma umidade alta

faz com que surjam bolhas na superfície do mesmo.

Para a esmaltação com frita branca, o melhor resultado foi a queima à 800ºC,

com 10% de bórax, com variação das quantidades de água destilada e CMC.

(A)Quantidade dos materiais para compor o esmalte, de acordo com cada experimento; (B)Fluorescência de raios-X da frita branca

(A)Distribuição do tamanho de partícula para a frita branca; (B)9º Experimento - queima à 800°C, com 10% de bórax.

Conclusões

Foram obtidos bons resultados na esmaltação das peças cerâmicas utilizando temperaturas de 800 e 900ºC, por 3 horas no patamar de queima, para a frita branca. O melhor resultado foi obtido no 9º experimento devido principalmente a suas características visuais.

Agradecimentos

À UFPA, CAPES e CNPQ

Referências

BRITT, J. The complete guide to HIGH – FIRE GLAZES, editor Lark Books, 2004.

CHAVARRIA, J. Aula de Cerâmica. Esmaltes. 1ª Ed. Buenos Aires: Editorial La Isla, 1998.

NORTON, F. H. Introdução à tecnologia cerâmica. São Paulo: Edgar Blucher, 1973.

REIS, A. W. C. Desenvolvimento de Esmalte e Aplicação na Cerâmica de Icoaraci. 2010. Trabalho de Conclusão de Curso (Graduação em Engenharia Química) – Instituto de Tecnologia. Universidade Federal do Pará. Belém, 2010.

TOMASINI, L. Esmaltação. Laboratório de Cerâmica Artística a Distancia – LaCAD. Disponível em: <http://www.ufrgs.br/lacad/revestesmaltacao.htm>. Acesso em 14/03/2015.

XAVIER, L. P. “Aqui a gente não vende cerâmica, a gente vende é cultura”: Um estudo da tradição ceramista e das mudanças na produção em Icoaraci. 2006. Dissertação (Mestrado) – Universidade Federal do Pará, Centro de Filosofia e Ciências Humanas. Belém, 2006.