ISBN 978-85-85905-19-4

Área

Ambiental

Autores

Araujo Dantas, R. (UNIVERSIDADE FEDERAL RURAL DO RIO DE JANEIRO) ; Martins Rodrigues Filho, G. (UNIVERSIDADE FEDERAL RURAL DO RIO DE JANEIRO) ; Fernandes Mendes, M. (UNIVERSIDADE FEDERAL RURAL DO RIO DE JANEIRO)

Resumo

A inserção do biodiesel na matriz energética brasileira vem aumentando ao longo dos anos. Entretanto, o maior obstáculo para sua produção é o elevado custo operacional associado à cadeia produtiva desse biocombustível. Neste contexto, este trabalho teve como objetivo investigar a viabilidade econômica de uma planta piloto com auxílio de um software comercial, SuperPro Designer®. Uma análise prévia da produção de 250 kg/batelada de biodiesel a partir de óleo residual apresentou os seguintes resultados: custo unitário de biodiesel de $0,67/kg, taxa interna de retorno equivalente a 6,76% e tempo de retorno de 11 anos. Estudos mostraram que este projeto torna-se viável economicamente a partir de um preço de venda de biodiesel igual a $0,816/kg e uma taxa de produção acima de 62% do total.

Palavras chaves

taxa interna de retorno; biodiesel; SuperPro Designer

Introdução

Segundo o Balanço Energético Nacional de 2015, divulgado pelo Ministério de Minas e Energia (MME, 2015), o óleo diesel é a maior fonte energética empregada no setor de transportes. De acordo com este estudo, o Brasil no ano de 2015 consumiu 49.935x103 tep de óleo diesel, superando em quantidade todas as outras fontes de energia. Desta forma, é possível dimensionar a importância da inserção e difusão de combustíveis alternativos, como o biodiesel, no mercado consumidor brasileiro (ANP, 2015). A partir da lei nº 11.097, publicada em 13 de janeiro de 2005, a adição de um percentual mínimo de biodiesel ao diesel comercializado em território nacional tornou-se obrigatório. Atualmente, esse percentual é de 7% (B7), porém em março de 2016 foi sancionado o aumento para 8%, 9% e 10% em até doze, vinte e quanto e trinta e seis meses após a data de promulgação desta lei, respectivamente (DOU 2016). O Brasil é, atualmente, o segundo maior produtor e consumidor mundial de biodiesel, tendo produzido 3,9 bilhões de litros deste biocombustível em 2015 (MME, 2016). Dentre este montante, mais de 80% da matéria prima para produção deste biodiesel é oriunda da soja, principalmente em unidades produtoras localizadas na região norte do país. Inúmeras vantagens são observadas através do uso do biodiesel em comparação com o diesel de petróleo. Do ponto de vista ambiental, pode-se destacar características como a degradabilidade, ausência de toxidade, redução da emissão de poluentes e origem renovável (SZULCZYK e McCARL, 2010). Porém, sua produção em larga escala e ampla difusão no setor energético é dificultada por obstáculos econômicos, que são refletidos no preço final deste combustível no mercado, provenientes do seu elevado custo de produção. Diversos trabalhos envolvendo análise econômica de biodiesel já foram desenvolvidos, e estes apontam que o custo de aquisição da matéria-prima é o mais alto, correspondendo entre 70-85% do custo total de produção (ZHANG et al., 2003; MENG et al., 2008; HASS et al., 2006). Sendo assim, fontes alternativas de triglicerídeos e menos dispendiosas tem sido estudadas. O óleo residual, proveniente do consumo doméstico e industrial, é uma fonte em potencial. O fato de o óleo ser considerado um resíduo, além das vantagens de cunho ambiental, caracterizada pelo destino adequada deste rejeito, exemplificam alguns benefícios da utilização desta matéria prima e, por consequência, na diminuição do custo final de produção (TSAI et a.l, 2007). Alguns pesquisadores utilizaram softwares a fim de promover estudos econômicos de plantas produtoras de biodiesel. Dentre estes simuladores comerciais pode-se destacar o SuperPro Designer®, o qual foi utilizado como ferramenta computacional em todo processo de simulação desenvolvido neste estudo. Segundo a INTELLIGEN (2014), este simulador é capaz de avaliar processos integrados em uma ampla gama de indústrias, possibilitando estudos econômicos e planejamento de atividades através de cálculos de balanço de massa e energia. Com auxílio de um banco de dados de componentes químicos, o simulador permite ao usuário reproduzir operações unitárias básicas, assim como uma cadeia de operações consecutivas, tornando possível uma visão ampla do processo (FLORA et al., 1999). Em 2008, MARCHETTI e ERRAZU realizaram uma análise econômica da produção de biodiesel utilizando o software SuperPro Designer® comparando 4 cenários distintos: (I) catálise básica homogênea com pré-tratamento da matéria prima, (II) catálise ácida homogênea, (III) catálise Ácida heterogênea e (IV) condições supercríticas. O custo de produção de biodiesel em cada cenário foi, respectivamente, $0,508/kg, $0,516/kg, $0,522/kg e $0,98/kg. Os valores de taxa interna de retorno foram, respectivamente, 11,17%, 6,95%, 31,95% e 1,80%. De acordo com as simulações realizadas, o processo de produção de biodiesel utilizando CO2 supercrítico apresentou maior receita ($18.741,0) devido ao maior rendimento de ésteres metílicos, porém proporcionou o maior custo de investimento, consequência das altas temperaturas e pressão requeridas pelo processo. A tecnologia que resultou na maior taxa interna de retorno foi a produção por meio de catalisador heterogêneo ácido sendo, portanto, o processo mais economicamente atrativo. Visando analisar e otimizar parâmetros que diminuam os custos operacionais relacionados com a produção de biodiesel, um estudo econômico foi conduzido baseado na simulação de uma unidade piloto existente na UFRRJ com capacidade produtiva de 1000 litros por dia de biodiesel, através da utilização de óleo residual como matéria prima alternativa aos óleos refinados.

Material e métodos

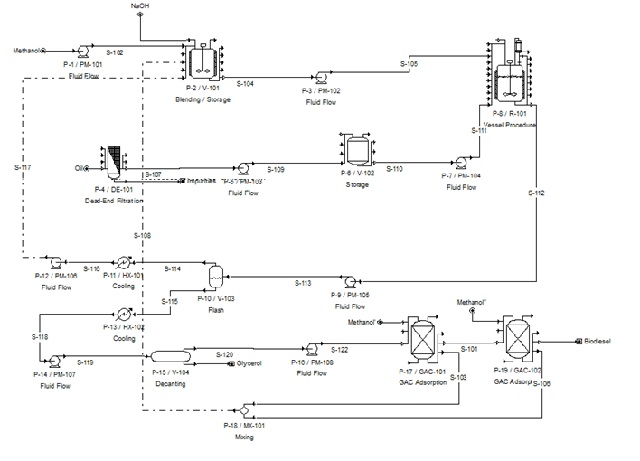

Caracterização do óleo residual: O óleo residual coletado foi homogeneizado, filtrado e analisado quanto ao índice de acidez, de acordo com a norma ASTM D974. O perfil de ácidos graxos também foi avaliado através de análises em cromatografia gasosa, a fim de determinar experimentalmente a massa molar do óleo e do biodiesel produzido, necessários para os cálculos de balanço de massa requeridos para a simulação. Processo de Simulação: O SuperPro® Designer na versão 9.0 da Intelligen, Inc. foi empregado para simular a produção de biodiesel a partir da utilização de óleo residual coletado no restaurante universitário e vizinhanças da UFRRJ. A tecnologia empregada foi transesterificação alcalina homogênea usando metanol como agente de transesterificação. A simulação foi baseada nas operações unitárias presentes na planta piloto original e os valores expressos em dólar americano (1 US$= R$3,68 - 2015). A Figura 1 ilustra o fluxograma do processo obtido através do simulador. Ao misturador (P-2 / V-101) foram adicionados 82,78 kg de metanol e 3,75 kg de hidróxido de sódio para formação do íon alcóxido. A solução foi homogeneizada e a mistura aquecida até 50 °C. A corrente de saída (S-104), com auxílio de uma bomba (P-3/PM-102), foi direcionada para o reator de transesterificação P-8/R-101). Simultaneamente, 250 kg de óleo residual são filtrados (P-4 / DE-101) para retenção de impurezas (S-107). O filtrado (S-109) foi adicionado a um tanque de aquecimento (P-6 / V-102), também a 50 ºC, e depois direcionado ao reator (P-8/R-101). A razão molar óleo/álcool utilizada foi de 1:9, tempo de reação equivalente a 45 min. e a taxa de conversão de ésteres metílicos de 89%. A solução foi homogeneizada e mantida sob agitação constante (160 RPM) durante todo o processo reacional. A corrente de saída (S-112) proveniente do reator de transesterificação foi direcionada para um destilador flash (P-10/V-103) a uma temperatura máxima de 150 ºC, a fim de separar o álcool não reagido. Essa fase mais volátil (S-114), composta por metanol, foi resfriada através de um trocador de calor (P-11/HX-10) e, em seguida, retornada para o misturador (S-117). A corrente de fundo (S-115), constituída majoritariamente de biodiesel, glicerol e impurezas, também foi resfriada por meio de um trocador de calor (E-13 / HX-101) e inserida num decantador (E-15 / V-104) durante 240 minutos. As fases foram separadas por diferença de densidade. A fase pesada, que consiste principalmente de glicerol, foi separada para posterior venda. A fase leve (corrente S-120), biodiesel bruto, foi dirigida para a coluna de adsorção (P-17 / GAC-101 e P-19 / GAC-102). A etapa final da purificação do biodiesel foi realizada em uma coluna de leito fixo recheada com resina de troca iônica Amberlite BD10 Dry®, constituída de sítios de adsorção capazes de interagir com impurezas presentes no biodiesel tal como metanol, glicerol, sabão e traços de catalisador que não reagiram, visando obter um biodiesel purificado.

Resultado e discussão

Análise do óleo residual

O índice de acidez do óleo residual foi determinado e o resultado equivalente a 1,89 mg KOH/g. Este valor é considerado alto quando comparado a óleos refinados, porém sendo um óleo oriundo do processo de cocção de alimentos está de acordo com o valor esperado (acima de 1 mg KOH/g) (CANAKCI e VAN GERPEN, 2001 citado por ALPTEKIN et.al., 2014).

A massa molar do óleo residual e do biodiesel obtidas experimentalmente foi de, respectivamente, 870,9 g/mol e 291,6 g/mol.

Análise Econômica

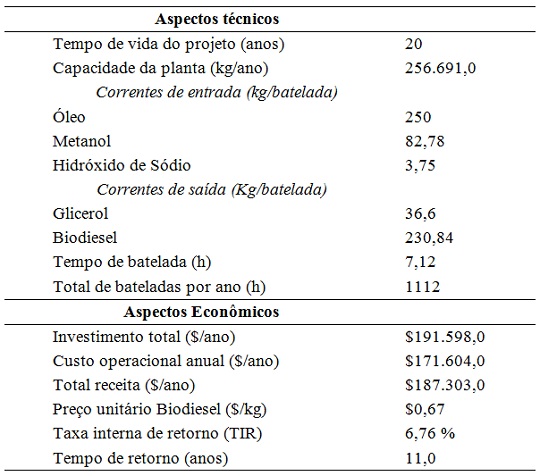

O estudo da viabilidade econômica da planta piloto presente na UFRRJ foi investigado. Considerando o volume e dimensão dos equipamentos presentes no projeto original e admitindo 330 dias de operação por ano, a Tabela 1 resume os parâmetros calculados econômicos e aspectos técnicos adotados na simulação.

1. Investimento Total

O investimento total é o custo total necessário para o projeto ser colocado em operação. De acordo com PETER e TIMMERHAUS (1991), este pode ser dividido em duas categorias: capital fixo de investimento (CFI) e capital de giro (CG). O primeiro é referente ao montante destinado a suprir gastos envolvidos com compra de equipamentos, instalações, terrenos, construção, entre outros. Neste projeto, o capital fixo de investimento calculado foi de $173.000,0.

O capital de giro representa os gastos necessários para operar a planta. Neste contexto, foram considerados custos envolvendo a compra de matéria-prima e suprimentos necessários para estoques, custos de mão de obra e serviços públicos para suprir os 30 primeiros dias de operação. Além destes, também foram considerados os custos de iniciação e validação da planta, resultando num valor total do capital de giro equivalente a $18.598,0. Como resultado final, o custo de investimento total da planta piloto foi equivalente a $191.598,0.

2. Custo Operacional Total (COT)

Os custos operacionais podem ser classificados em dois grupos: custos fixos, os quais não variam com a taxa de produção e os custos variáveis. Dentre os custos variáveis foram considerados a aquisição de materiais e gastos envolvendo consumíveis, operadores e utilidades.

Os custos dos materiais incluem apenas a compra do álcool ($0,28/kg - Methanex Corporation, 2015) e do hidróxido de sódio ($0,71/kg - AliceWeb, 2015), visto que o óleo residual foi doado pela comunidade local. Este fato contribui para uma expressiva diminuição do custo total operacional, visto que a aquisição de óleos refinados é a parcela mais custosa desse total. De acordo com HAAS et al., (2006), o custo atribuído a compra de óleo de soja refinado foi 88% do custo operacional total. Por ano, o custo de aquisição de reagentes necessários para operação da usina foi de $31.526,0 (18,4 % do COT).

Os gastos com consumíveis referem-se à compra de materiais que são regularmente substituídos de acordo com sua utilização. Dentre estes, incluem-se a resina, usada como adsorvente de impurezas presentes no biodiesel, e o filtro, para a etapa de purificação do óleo residual. O preço do filtro foi estipulado a $54,35/unidade e sua vida útil considerada de 200 bateladas. Analogamente, o custo da resina foi equivalente a $3,76/kg e 75 bateladas para substituição. No total foram gastos $36.871,0/ano com consumíveis neste projeto (21,5 % do COT).

Para a operação da usina foi considerado um operador atuando por turno, totalizando 3 turnos por dia (8 horas de trabalho). O salário dos operadores foi baseado na média salarial de um profissional técnico em química, equivalente a $4,15/hora (SINDQUIMBRU, 2015), gerando um gasto anual de $32.969,0 (19,2 % do COT).

Os gastos com utilidades envolvem o consumo anual de água de resfriamento ($0,285/t – PEREIRA, 2011), vapor de baixa pressão ($18,15/t – PEREIRA, 2011) e eletricidade ($0,083/KWh – EPE, 2015). Estimou-se, através de cálculos de balanço de energia fornecidos pelo simulador, que o consumo de eletricidade requerido neste projeto foi de 7779 kWh/ano. No geral, os gastos referentes às utilidades foram de $3.858,0 (2,2 % do COT).

Os custos fixos diretos são aqueles que não são influenciáveis pelo volume de produção. Neste cenário, enquadram-se os custos relativos ao supervisor e as facilidades. Na simulação foi considerado um supervisor responsável pela produção atuando em horário fixo de 8 horas por dia (330 dias por ano). O cálculo foi baseado na média salarial de um profissional de engenharia química, equivalente a $15,65/hora (SENGERJ, 2015). O custo total por ano foi de $41.316,0 (24,1 % do COT).

As facilidades são gastos envolvendo manutenção de equipamentos, depreciação e despesas gerais como seguros, impostos locais e despesas de fábrica. O custo de manutenção foi estimado como 5% do CFI atribuído a este estudo. A depreciação representa uma perda linear do CFI principalmente devido ao desgaste dos equipamentos. Seguro, impostos locais e despesas de fábrica foram estimadas, respectivamente, em 1%, 2% e 5% do CFI. No total foram atribuidos gastos com facilidades equivalente a $25.064,0 (14,6 % do COT).

3. Indicadores Econômicos: Taxa interna de retorno e Tempo de retorno

A taxa interna de retorno (TIR) é considerada como sendo a taxa de rentabilidade de um empreendimento. Esta é calculada com base no fluxo de caixa antes e depois da taxação do imposto de renda. Os métodos usualmente empregados em análise de rentabilidade apostam em uma taxa mínima aceitável, que neste caso foi considerado de 25%. Esta taxa é definida como taxa mínima de atratividade (TMA), que é comparada à taxa de juros a fim aceitar ou recusar a proposta de um projeto. Quando a TIR for maior do que a TMA, significa que o investimento é favorável economicamente; caso contrário, o projeto deve ser recusado.

O tempo de retorno, definido como o tempo necessário para que o fluxo de caixa recupere o valor investido na implementação do empreendimento, também foi um indicador econômico adotado. A TIR e o tempo de retorno são inversamente proporcionais.

Neste estudo, o valor da TIR calculado foi equivalente a 6,76%, bem abaixo da TMA esperada (25%), resultando em um elevado tempo de retorno de 11 anos. O preço de venda do biodiesel e do glicerol bruto (co-produto) considerados na simulação foram de, respectivamente, $0,72/kg e $0,08/kg, baseado em dados de venda da ANP (2015). Desta forma, a produção de biodiesel, nas condições apresentadas, mostrou-se inviável economicamente.

No ano de 2015, a ANP realizou 6 leilões para a comercialização de biodiesel necessário para atender à demanda obrigatória do mercado interno brasileiro. Os preços de venda deste combustível não são fixos, pois dependem de políticas governamentais locais. Uma análise detalhada mostrou um preço mínimo e máximo de venda de biodiesel nos leilões de, respectivamente, $0,57/kg e $0,938/kg. Variando o preço do biodiesel nas condições estudadas, foi possível analisar a influência desta variável na rentabilidade do projeto.

De acordo com os dados simulados, o projeto seria viável (TIR>TMA) a partir de um preço de venda do biodiesel de $0,816/kg, gerando um tempo de retorno do investimento equivalente a 3,2 anos. O cálculo da produção mínima necessária para manter o projeto economicamente atrativo foi realizado. O ponto de nivelamento foi medido em função dos custos fixos, variáveis e das receitas obtidas pela comercialização do biodiesel e do glicerol. Segundo estes cálculos, a taxa mínima de produção estimada deve ser de 62% para que os ganhos com as receitas superem os custos de produção do biodiesel, tornando o projeto sustentável.

Fluxograma da produção de biodiesel a partir de catálise básica

Parâmetros técnicos e econômicos

Conclusões

A simulação da produção de biodiesel por meio do simulador comercial SuperPro Designer® foi realizada, considerando as dimensões e todas as operações unitárias presentes na unidade piloto da UFRRJ com capacidade produtiva de 1000 L/dia de biodiesel. Considerando 2015 como ano de análise do projeto, o investimento total, custo operacional anual, taxa interna de retorno e tempo de retorno foram calculados, baseados no preço do biodiesel equivalente a $0,72/kg. A simulação gerou resultados insatisfatórios do ponto de vista econômico, visto que a TIR e o tempo de retorno obtidos foram, respectivamente, 6,67% e 11 anos, abaixo da TMA estipulada. Objetivando determinar o preço mínimo do biodiesel necessário para tornar o projeto viável (TIR>25%), um estudo variando o preço de venda do biodiesel de acordo com os preços mínimos e máximos praticados nos leilões da ANP (2015) foi conduzido. Com base nos cálculos, observou-se que o projeto torna-se lucrativo a partir de um preço de venda de biodiesel equivalente a $0,816/kg e uma taxa mínima de produção de 62%.

Agradecimentos

Referências

ALICEWEB - Sistema de Análise das Informações de Comércio Exterior. Disponível em:

< http://www.aliceweb.desenvolvimento.gov.br/>. Acesso em maio de 2016.

ALPTEKIN, E.; CANAKCI, M.; SANLI, H. Biodiesel production from vegetable oil and waste animal fats in a pilot plant. Waste Management, v. 34, 2146-2154, 2014.

ANP - Agência Nacional do Petróleo, Gás Natural e Biocombustíveis. Biocombustíveis: Biodiesel. Disponível em:<http://www.anp.gov.br/>. Acesso em março de 2014.

BRASIL. Decreto nº 57, de 24 de março de 2016. Aprova o aumento da mistura obrigatório de biodiesel ao diesel. Diário Oficial da União, Brasília, DF, v. 132, nº. 146, p. 11.509, 24 março, 2016. Seção I, parte 1.

CANAKCI, M.; VAN GERPEN, J.H. Biodiesel production from oils and fats with high free fatty acids. T Asabe v.44, 1429-1436, 2001.

EPE - Empresa de Pesquisa Energética. Disponível em: <http://www.epe.gov.br/AnuarioEstatisticodeEnergiaEletrica/>. Acesso em maio, 2016.

FLORA, J. R. V.; MCANALLY, A. S.; PETRIDES, D. Treatment plant instructional modules based on SuperPro Designer® v.2.7. Environmental Modelling & Software, v.14, 69-80, 1999.

HAAS, M.J., MCALOON, A.J., YEE, W.C., FOGLIA, T., A process model to estimate biodiesel production costs. Bioresour. Technol. v. 97 (4), 671–678, 2006.

INTELLIGEN, Guia do Usuário. SuperPro Designer®. Disponível em: <http:// http://www.intelligen.com/superpro_overview.html />. Acesso em março de 2016.

MARCHETTI, J. M.; ERRAZU, A. F. Techno-economic study of different alternatives for biodiesel production. Fuel processing technology,v.89, 740-748, 2008.

MENG, X.; CHEN, G.; WANG, Y. Biodiesel production from waste cooking oil via alkali catalyst and its engine test. Fuel Process. Technol. v. 89, 851–857, 2008.

METHANEX CORPORATION. Disponível em: <https://www.methanex.com/our-business/pricing>. Acesso em março, 2016.

MME- Ministério de Minas e Energia. Balanço Energético Anual. Disponível em: 〈http://www.mme.gov.br/spg/menu/publicacoes. html〉. Acesso em Junho, 2016.

PEREIRA, M. S. Estudo da reação de transesterificação enzimática do óleo de palma e do comportamento das fases. Tese (Doutorado em Engenharia Química) - Programa de Pós-Graduação de Engenharia Química. COPPE. Universidade Federal do Rio de Janeiro, Rio de Janeiro, RJ, 2011.

PETERS, M. S.; TIMMERHAUS, K. D. Plant design and economics for chemical engineers. McGraw-Hill chemical engineering series Show all parts in this series, 1991.

SENGERJ. Disponível em: <http://www.sengerj.org.br />. Acesso em maio de 2016.

SINDQUIMBRU. Disponível em: <http://sindquimbru.org.br/quimicos/>. Acesso em maio de 2016.

SZULCZYK, K.R.; McCARL, B.A. Market penetration of biodiesel. Renewable and Sustainable Energy Reviews, v.14, 2426-2433, 2010.

TSAI, W. T.; LIN, C.; YEH, C. An analysis of biodiesel fuel from waste edible oil in Taiwan. Renewable and Sustainable Energy Reviews, v. 11, 838-857, 2007.

ZHANG, Y.; DUBÉ, M. A.; MCLEAN, D. D.; KATES, M. Biodiesel production from waste cooking oil: 2. Economic assessment and sensitivity analysis. Bioresource Technology, n. 90, 229-240, 2003.