ISBN 978-85-85905-19-4

Área

Química Tecnológica

Autores

Galvan, D. (UNIVERSIDADE ESTADUAL DE LONDRINA) ; Cremasco, H.S. (UNIVERSIDADE ESTADUAL DE LONDRINA) ; Bordin, M.S.P. (UNIVERSIDADE ESTADUAL DE LONDRINA) ; Moreira, I. (UNIVERSIDADE ESTADUAL DE LONDRINA) ; Borsato, D. (UNIVERSIDADE ESTADUAL DE LONDRINA) ; Quadri, M.B. (UNIVERSIDADE FEDERAL DE SANTA CATARINA) ; Killner, M.H.M. (UNIVERSIDADE ESTADUAL DE LONDRINA) ; Messias, G.B. (UNIVERSIDADE ESTADUAL DE LONDRINA) ; Kühl, L.A. (UNIVERSIDADE FEDERAL DE SANTA CATARINA) ; Silva, A.C. (UNIVERSIDADE ESTADUAL DE LONDRINA)

Resumo

A reação de transesterificação foi investigada por simulação computacional 3D utilizando o Método de Elementos Finitos (MEF). O MEF demostrou que a maior taxa de conversão de triglicerídeo (TG) em biodiesel (FAME) ocorre nos primeiros 300 s da reação, entrando em equilíbrio em aproximadamente 1000 s. O perfil de distribuição da concentração dos FAMEs foi semelhante ao do glicerol (GL). Houve a formação dos intermediários no início da reação, ao longo do tempo 0 à 100 s, logo após um pequeno aumento da concentração houve um decréscimo nos tempos superiores a 100 s. A análise CFD demonstrou que a reação é dependente da geometria do reator e grau de agitação, apresentando maiores taxas próximas as paredes do reator e borda da pá de agitação.

Palavras chaves

Elementos Finitos; COMSOL; Cinética

Introdução

O biodiesel se classifica como um combustível renovável e sua produção têm como principal objetivo a substituição gradual do diesel de petróleo, o que vem incentivando a pesquisa e a produção deste biocombustível (DABDOUB et al., 2009). A principal reação química de obtenção do biodiesel é a de transesterificação, que ocorre com um óleo vegetal e/ou gorduras animais na presença de um álcool de cadeia curta. Esta reação é promovida por um catalisador homegêneo ou heterogêneo (ácido ou básico), com excesso de álcool para deslocar o equilíbrio no sentido da formação de produtos, gerando ésteres e glicerina (SHAHID; JAMAL, 2011). A cinética da reação de transesterificação é totalmente dependente do tipo de matéria prima, álcool, catalisador e reator empregado na sua produção. Avaliar todas estas variáveis ao mesmo tempo, por simulação torna-se mais viável. A reação de transesterificação de óleos e gorduras consiste de um conjunto de três etapas consecutivas e reversíveis. Primeiramente, as moléculas de triglicerídeos (TG) reagem com álcool, neste caso o metanol (MeOH) formando diglicerídeos (DG) que, por sua vez, é convertido em monoglicerídeo (MG) e, finalmente em glicerol (GL), em cada uma destas estapas da reação há formação de uma molécula de Fatty Acid Methyl Esters (FAME), onde k1-8 são as constantes de velocidade de formação e reversas. As reações são reversíveis, embora o equilíbrio químico favoreça a formação de glicerol e ésteres (NOUREDDINI; ZHU, 1997). Simulação em plataforma multifísica com base no método de elementos finitos (MEF) é uma metodologia de análise dos fenômenos que envolvem escoamento de fluidos associados ou não com a transferência simultânea de calor e massa, com ou sem reação química, mudança de fase, fenômenos de interface, entre outros, por meio de simulações numéricas com computador. A simulação do processo de produção de biodiesel através de modelagem e simulação é de grande importância, pois possibilita predizer o comportamento do sistema de produção, além de auxiliar na solução dos problemas relacionados ao projeto e otimização do processo, assim como avaliar a utilização de diferentes catalisadores inorgânicos durante a reação de transesterificação através de parâmetros cinéticos. Utilizando a simulação desta maneira tem a vantagem do baixo custo e tempo de processamento em comparação com a fabricação de dispositivos de teste, permitindo estudar várias variáveis (GALANTE, 2012). Com base na literatura foram retirados os parâmentros cinéticos da reação de transeterificação obtidos experimentalmente, variando as maneiras ténicas de produção, matérias primas, catalisadores e condições estabelecidas. Estes parâmentros cinéticos serão inseridos na plataforma do COMSOL afim de avialiar a cinética da reação.

Material e métodos

A simulação da reação de transesterificação foi realizada utilizando o software COMSOL Multiphysics® e as interfaces físicas "Transport of Diluted Species", “Chemistry” e “Turbulent Flow, k-ε” foram utilizadas. As equações foram selecionadas em definições globais e todos os valores físicos necessários, constantes de velocidades (kn), energia de ativação (Ea) e fator pré-exponencial (A) de formação e reversos, foram incluídos como parâmetros em todos os casos. Foram utilizados os parâmetros principais da reação de transesterificação determinados por Noureddini & Zhu (1997). Foi aplicado um modelo cinético de segunda ordem, na qual foi utilizada como matéria prima óleo de soja, razão molar 6:1 metanol, catalisador de KOH - 0,2%m/m, à 300 rpm, nas temperaturas de 60 ºC. Foi utilizada uma geometria 2D-axisimética gerada pelo software, em que a área foi subdividida em uma malha de elementos finitos constituídos por 13.718 elementos para as dimensões médias do reator em batelada utilizadas na simulação.

Resultado e discussão

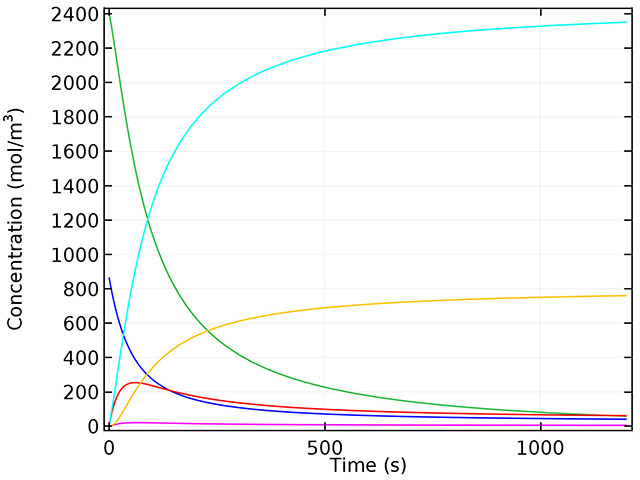

Neste estudo, a simulação foi realizada em duas etapas. Na primeira etapa a

reação de transesterificação foi simulada em uma dimensão 0D. Na segunda foi

acoplada a hidrodinâmica à cinética da reação em uma geometria do reator em 2D-

axisimétrica. Foi considerado as três reações reversíveis com diferentes

constantes de velocidade para a produção de biodiesel. Uma molécula de FAME foi

produzido em cada uma destas três fases, e três moléculas de álcool foram

necessários para produzir três moléculas de éster e uma molécula de glicerol. A

Figura 1, apresenta o progresso da reação de transesterificação de óleo de

soja, avaliado durante um tempo de 1200 s na temperatura de 60 ºC. Nas etapas

iniciais da reação (entre 0 e 300 s), a produção de FAME foi rápida, entrando

em equilíbrio em aproximadamente 1000 s. O aumento na concentração de FAME foi

seguido por um aumento na concentração de GL, uma vez que foi libertada a

partir de moléculas de TG. Pode-se também notar a formação dos intermediários

MG e DG, devido a um pequeno aumento da concentração inicial ao longo do tempo

0 à 100 s, seguida do decréscimo da concentração. Os perfis de concentração das

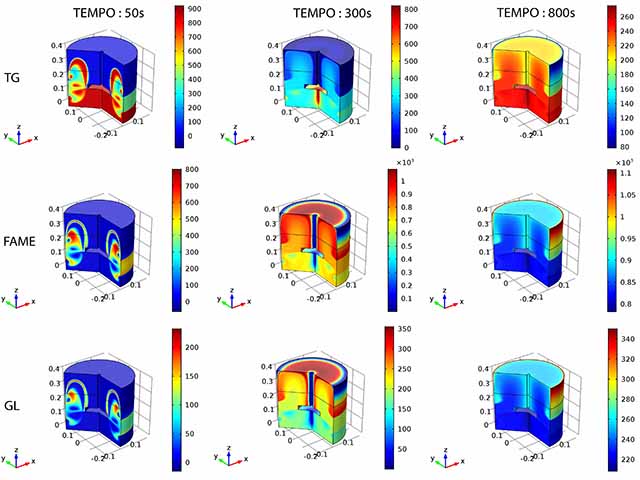

espécies TG, FAME e GL para os tempos de 50, 300 e 800 s, dentro do reator

estão dispostas na Figura 2. O TG é mais denso que o MeOH, portanto, no início

da reação ele se encontra na parte inferior do reator, enquanto o MeOH fica na

parte superior. Sendo assim a reação ocorre somente com o início da agitação

que promove a mistura dos reagentes. De acordo com a Figura 2, é possível notar

o consumo do TG ao longo do tempo, assim com a formação do FAME e GL, sendo a

produção de FAME maior que GL, pois o FAME foi produzido por três reações,

enquanto o GL apenas em uma. Observa-se ainda que as distribuições dos FAME e

GL ao longo do reator foram semelhantes. A análise Computational Fluid

Dynamics (CFD) do processo demonstra

que as regiões onde a reação ocorre com uma taxa superior é próxima as paredes

do reator e borda da pá de agitação, enquanto, que entorno da haste do agitador

(centro do reator) há uma taxa de reação inferior, que pode estar atribuída ao

vórtice formado pelo fluído. De acordo com a Figura 2, pode-se observar que a

maior variação das concentrações de TG, FAME e GL acontece nos menores tempos

de reação, isso indica que a reação de transesterificação e muito rápida e a

maior parte dos reagentes consumidos e produtos produzidos são formados nos

primeiros 300 s de reação.

Concentração (mol/m3) com base nas constantes de velocidade de reação. FAME (aqua), TG (azul), DG (vermelho), MG (rosa), GL (amarelo), MeOH (verde)

Distribuição de concentração dos componentes TG, FAME e GL (mol/m3) no interior do reator nos tempos de 50, 300 e 800 s.

Conclusões

A simulação computacional baseada em MEF, demostrou ser uma ferramenta eficiente e viável para avaliação do comportamento da reação de transesterificação, permitindo avaliar diferentes variáveis de processos ao mesmo tempo, como matéria prima, álcool, catalisador e reator empregado na sua produção, através de parâmetros cinéticos determinados experimentalmente.

Agradecimentos

A UEL e ao CNPq e CAPES pela concessão de bolsas.

Referências

DABDOUB, M. J.; BRONZEL, J. L.; RAMPIN, M. A. Biodiesel: a critical overview on the current status and perspectives at the academy and industry. Química Nova, v. 32, p. 776-792, 2009.

GALANTE, R. M. Modelagem e simulação de um reator tubular contínuo para a produção de biodiesel. 2012. 146 f. Tese (Doutorado em Engenharia Química) – Programa de Pós Graduação em Engenharia Química, Universidade Federal de Santa Catarina. Florianópolis, 2012.

NOUREDDINI, H.; ZHU, D. Kinetics of Transesterification of Soybean Oil. Journal of the American Oil Chemists' Society, v. 74, p. 1457–1463, 1997.

SHAHID, E. M.; JAMAL, Y. Production of biodiesel: A technical review. Renewable and Sustainable Energy Reviews, v. 15, p. 4732–4745, 2011.