Estudo da influência do grau de peroxidação nas propriedades reológicas de copolímeros heterofásicos de eteno e propeno

ISBN 978-85-85905-21-7

Área

Materiais

Autores

Mezacasa Forest, T. (UNIVERSIDADE FEDERAL DO RIO GRANDE DO SUL) ; Campomanes Santana, R.M. (UNIVERSIDADE FEDERAL DO RIO GRANDE DO SUL)

Resumo

A degradação controlada por peróxido em um estágio pós-reator é uma abordagem recorrente para aumentar o índice de fluidez do polipropileno. Neste trabalho, a adição de teores crescentes de peróxido em copolímeros heterofásicos de eteno-propeno foi avaliada. O objetivo é entender a influência do teor de peróxido na viscosidade da fase borracha e da matriz homopolimérica do material. Para avaliar o efeito da peroxidação, a estrutura morfológica do copolímero foi avaliada através de microscopia eletrônica de varredura. Análise reológica foi utilizada para avaliar o comportamento do material fundido sob ação de taxas de cisalhamento variáveis.

Palavras chaves

polipropileno; copolimero; peróxido

Introdução

Copolímeros heterofásicos de eteno e propeno tem tipicamente três componentes: matriz de homopolímero isotáctico de polipropileno, partículas dispersas, dentro dos poros da matriz, de borracha de eteno-propeno (EPR) e polietileno semicristalino dentro dos domínios da EPR. A resistência ao impacto é relacionada ao tamanho médio de partícula de borracha e para atingir o máximo desta propriedade a morfologia deve apresentar partículas pequenas e bem dispersas (PHILIPS et al, 1996). A tendência de uma partícula de borracha quebrar em uma partícula menor durante o processamento do fundido pode ser estimada através do número de Weber (We). Para o caso dos copolímeros deste estudo, We=γηa/s, onde γ é a taxa de cisalhamento, η é a viscosidade da matriz, a é o raio da curvatura da fase dispersa e s é a tensão interfacial. Quando We excede o seu valor crítico (We>Wec), as partículas irão quebrar. Portanto, a razão de viscosidade entre a fase dispersa e a matriz homopolimérica (ηR= ηEPR/ ηmatriz), a tensão interfacial e as condições de processamento são fatores importantes para determinar o efeito no tamanho de partícula (PHILIPS et al, 1996). Para reduzir o tamanho de partícula da borracha, ηR deve ter valores que minimizam Wec, para que a quebra das partículas seja facilitada através do aumento da probabilidade de que We atinja um valor maior que Wec durante o processamento. WeC tem um valor mínimo quando ηR está entre 0,1 e 1. Exemplificando a importância da razão de viscosidade sobre o tamanho de partículas de borracha, a Figura 1 mostra a morfologia de blendas de diferentes razões de viscosidade (MOORE et al, 1996). A adição de um agente compatibilizante e possíveis reações de copolimerização interfacial podem resultar na diminuição da tensão superficial interfacial entre as fases e consequentemente a redução do tamanho dos domínios de borracha é efetivamente influenciada, mesmo com uma considerável diferença entre as viscosidades das fases (BAKER et al, 2001). Em relação às condições de processo, o aumento das taxas de cisalhamento (γ) aumentam as chances de We atingir valores maiores que Wec gerando partículas menores. Além disso, o tamanho final da partícula da fase dispersa é afetado pelo fenômeno de coalescência durante processamento: quando a concentração e colisão entre partículas aumenta, as partículas menores podem recombinar para formar partículas maiores (PHILIPS et al, 1996). Uma maneira de produzir polipropileno com alto índice de fluidez é através da degradação pela adição de peróxido orgânico, processo também chamado de craqueamento. Quando o peróxido orgânico é adicionado para reagir com os polímeros, em geral, macroradicais são gerados. Estes macroradicais podem gerar, por consequência, dois tipos de reações que tem diferente efeito na massa molar: quebra de cadeias (degradação) ou aumento da massa das cadeias (reticulação). A quebra de cadeias ocorre se uma ligação C-C perto de um macroradical formado se fragmenta em dois segmentos menores, o que é tipicamente o que acontece com polipropileno, no qual o macroradical correspondente é um carbono terciário centralizado. Consequentemente, os macroradicais de PP tendem a fragmentar em um cabono secundário e um segmento insaturado menor através da cisão beta da cadeia. A probabilidade destes macroradicais se recombinarem é baixa. Entretanto, a abstração de um hidrogênio é um processo estatisticamente controlado e as macromoléculas com maior massa molar são atacadas preferencialmente (LEE, 2005). A principal área não explorada é como o peróxido ataca a matriz e a fase borracha e em que grau o peróxido está agindo como um agente de quebra de cadeia e iniciador da cisão beta da matriz homopolimérica e em qual grau ele esta agindo na fase borracha. Além disso, como a fase borracha contém algum polietileno semicristalino, não é explorado, nestes estudos, quais são os efeitos de reticulação neste material e como isto afeta as propriedades finais dos HECOs. Por tanto, o foco desse trabalho será a avaliação do comportamento reológico e da morfologia resultante da adição de graus diferentes de peroxido em um determinado copolímero com quantidade e características da borracha iguais, apenas variando o IF base com meta de atingir um mesmo IF final. Deste modo, a única variável do estudo será o grau de craqueamento e os efeitos do peróxido na borracha e na matriz irão ser estudados.

Material e métodos

Para o desenvolvimento deste trabalho, esferas base (não aditivadas, coletadas direto do reator) com mesmo teor de eteno, percentual de borracha porém diferentes índices de fluidez foram coletadas e então degradas com peróxido orgânico – Peróxido do tipo 101, 2,5-Dimetil-2,5-di(tert- butilperoxi)hexano, CAS Number: 78-63-7 – para um IF de 55 ± 5 g/10 min. Todos os lotes receberam o mesmo pacote de estabilização básica além do teor variável de peróxido, antes da extrusão. Após a aditivação, as amostras foram pelletizadas em uma extrusora dupla-rosca (ZSK 26mm, produção espaguete). As condições de extrusão, perfil de temperatura e a energia específica foram mantidas constante para todas as amostras. A análise de microscopia eletrônica de varredura (MEV) foi realizada no equipamento TM-1000 de bancada. Para todas as amostras foram usadas as regiões centrais das gravatas injetadas, as quais foram trimadas e polidas à -140°C, após foi extraída a fase borracha em hexano fervente por 45minutos e posteriormente metalizadas com ouro 60s à 60mA. As análises de índice de fluidez foram conduzidas nas esferas e nos pellets de acordo com a norma ASTM 1238. Todos os valores de IF medidos neste trabalho foram feitos a 230°C / 2,16 g. Um reômetro de cisalhamento dinâmico, Discovery DHR-3, da TA Instruments, foi usado para obtenção da curva de comportamento reológico à 180°C. Fracionamento das frações foi realizado em xileno, utilizando o método da norma ASTM D5492-10 seguido de precipitação em acetona, foi utilizado nos pellets e nas esferas para separar a fração solúvel (FS) e a fração insolúvel (FI) dos copolímeros investigados. A viscosidade intrínseca (VI) da fração solúvel (fração amorfa) foi determinada utilizando um viscosímetro de vidro de acordo com a ASTM D1601-12, medido em decalina e operando a 135°C.

Resultado e discussão

A variação do índice de fluidez (IF) base e o grau de peroxidação são

apresentados na Tabela 1.

Para este estudo, diferentes IF bases foram utilizados variando de 23,7 até

60,7 g/10min. Utilizou-se quantidade variada de peróxido de 282 ppm até a

formulação CP5 sem adição de peróxido. O teor de peróxido foi determinado

por tentativa e erro de modo a obter um mesmo IF final para as amostra. Isto

foi uma meta durante a extrusão, de modo que o IF final não seja uma

variável do estudo e sim o grau de craqueamento.

A elevação do índice de fluidez é diretamente proporcional a quantidade de

peróxido adicionada, conforme esperado. Este aumento evidencia a quebra das

cadeias consequente de uma diminuição da massa molecular média devido a

degradação do PP pelos radicais peróxido formados.

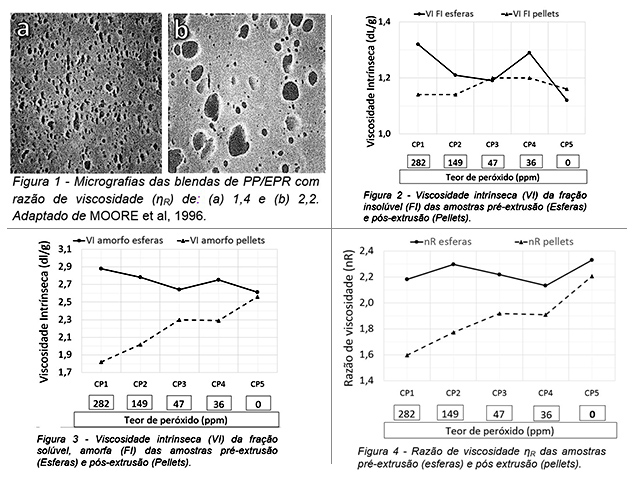

Na Figura 2 pode ser observado a evolução da viscosidade intrínseca (VI) da

fração insolúvel (fração cristalina, matriz homopolimérica) das amostras

antes da extrusão (esferas) e depois da extrusão (pellets).

Conforme os resultados de VI da fração insolúvel, pode-se notar uma redução

na média dos valores após a peroxidação, apesar de pequena. Isto se deve à

cisão das macromoléculas da matriz homopolimérica com a peroxidação. Este

resultado é esperado também devido aos aumentos de índice de fluidez do

polímero. O peróxido tem uma ação de quebra da cadeia de PP homopolimérico e

a quebra é suficiente para aumentar o IF final da resina.

Na Figura 3 pode ser observado a evolução da viscosidade intrínseca da

fração amorfa das amostras antes da extrusão (esferas) e depois da extrusão

(pellets).

Para a fase amorfa, a diferença entre a VI antes e após a granulação aumenta

com o nível de peróxido adicionado (diminuição do IF base). Isto demonstra

que o peróxido também reage com a fase amorfa (borracha EPR). Além disto, a

peroxidação afeta mais esta fase que a homopolimérica, pela crescente

diferença entre as curvas com a peroxidação, o que não foi observado tão

claramente para o VI da fração insolúvel, pois os valores se mantiveram

entre 1,1 e 1,3.

A Figura 4 mostra os resultados de razão de viscosidade (ηR= ηEPR/ηmatriz )

das esferas e do material granulado.

Para as esferas, os valores se mantiveram similares (entre 2,1 e 2,3),

conforme esperado. Após a peroxidação, a razão de viscosidade tem menores

valores para menores IFs base (maior peroxidação), já que a VI da fase

amorfa diminui. Então, por consequência deve haver uma redução de tamanho

médio de partículas de EPR, devido a uma melhoria na sua capacidade de

dispersão na matrix homopolimérica.

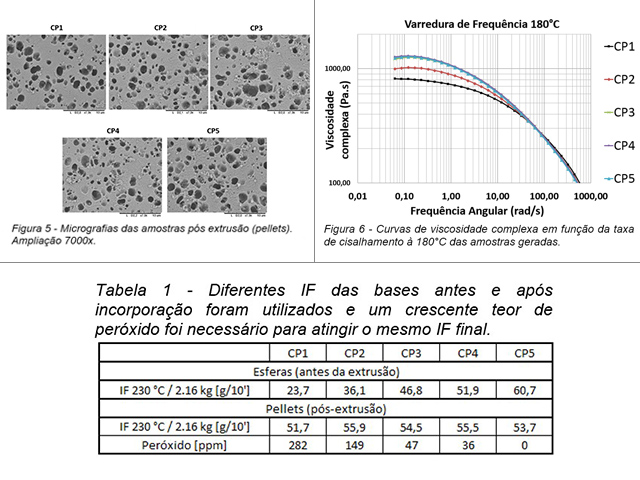

As imagens obtidas por MEV estão apresentadas na Figura 5. A morfologia com

relação a forma e tamanho de domínios, assim como a dispersão destes

domínios (preenchimento na matriz) é comparável entre as cinco amostras. As

amostras apresentam mesma quantidade de fração borracha e a solubilização e

extração da mesma é comparável entre as amostras. Observa-se presença de

coalescimento em todas as amostras, porém esta ocorre de forma heterogênea

entre as diferentes regiões avaliadas em uma mesma amostra. Para as amostras

CP1, e CP2 observa-se um sútil aumento no coalescimento (aproximação dos

domínios com interligação entre eles) e uma redução no tamanho dos domínios,

que é efeito característico do uso de peróxido.

O efeito da peroxidação no estreitamento da distribuição da massa molar é

evidenciado através das curvas do perfil de viscosidade complexa em função

da frequência angular das amostras avaliadas apresentadas na Figura 6.

As amostras de maior peroxidação (CP1 e CP2) têm suas curvas com menores

valores de viscosidade a baixas taxas de cisalhamento e um aumento a

elevadas taxas de cisalhamento, comportamento característico de amostras com

menor distribuição de massa molar (DPM) e menor massa molar média (PM).

Tendo mesmo IF final, as amostras de maior DPM também têm maior PM médio,

pois as cadeias menores de um produto de elevada DPM o ajudam a fluir

(aumentando o valor de IF). Conforme esperado a redução de viscosidade é

mais observada nas amostras em que foram utilizados os maiores teores de

peróxido. No entanto, não foi evidenciado uma interação forte entre a fase

borracha e a matriz através da análise reológica, o que pode indicar que a

quantidade de peróxido utilizada não foi suficiente para gerar macroradicais

em tal concentração para que houvesse reticulação da borracha ou do

polietileno cristalino presente na fase dispersa.

Este arquivo contém: Figura 1, Figura 2, Figura 3 e Figura 4. Descrição no próprio arquivo.

Este arquivo contém: Figuras 5, Figuras 6 e Tabela 1. Descrição está no arquivo.

Conclusões

O entendimento dos detalhes da correlação entre a microestrutura dos copolímeros heterofásicos e a adição de peróxido traz novas possibilidades de ajuste de propriedades com foco em melhoria do desempenho nas aplicações atuais para este material. Os copolímeros heterofásicos são de interesse excepcional, pois a melhoria de suas propriedades de impacto levam a uma real possibilidade de redução de custo além do avanço das peças de plástico sobre materiais mais caros e mais ambientalmente impactantes. Foi provado neste trabalho que é possível alterar a microestrutura de copolímeros heterofásicos e as características das fases presentes (matriz homopolimérica e fase borracha) com o uso de peróxidos orgânicos adicionados na etapa de extrusão. A obtenção de copolímeros com IF alto além dos 50 g/10 min são de extremo interesse uma vez que as peças produzidas com este tipo de material são injetadas e o aumento da fluidez permite um processamento com menor temperatura e pressão, o que gera uma economia de energia e recursos além de aumentar a produtividade, diminuindo o ciclo total de injeção. Após o craqueamento com peróxido a razão de viscosidade atinge menores valores para menores IFs base (maior taxa peroxidação). Então, por consequência deve haver uma redução de tamanho médio de partículas de EPR o que melhora a dispersão da fase borracha na matriz. Para as amostras CP1, e CP2 observa-se um sútil aumento no coalescimento e uma redução no tamanho dos domínios, o que pode impactar positivamente nas propriedades de resistência ao impacto. Técnicas adicionais de fracionamento podem ajudar a elucidar mais profundamente como o peróxido afeta as diferentes fases dos copolímeros heterofásicos. Além disso, Cromatografia por Exclusão de Tamanho (SEC), pode ser utilizada para avaliar massa molecular, tamanho e estrutura dos copolímeros e de suas fazes após fracionamento.

Agradecimentos

Os autores deste trabalho gostariam de agradecer à Braskem S.A. pela disponibilidade de recursos para a realização das análises.

Referências

R. A. PHILIPS E M. D. WOLKOWICZ, Structure and Morphology em Polypropylene Handbook. Munich, Vienna e New York, Carl HanserVerlag, pp. 113-164, 1996

E. P. MOORE JR E D. DEL DUCA, End-Use Properties - Impact (Heterophasic) Copolymers, em Polypropylene Handbook. Munich, Vienna, New York, Hanser, pp. 245-249, 1996.

W. E. BAKER, S. C. E E H. G. -H, Reactive Polymer Blending. Munich: Hanser, 2001.

C. D. LEE, Structure-Property Relations in Visbroken (Peroxide Treated). ANTEC, 2005.