ÁREA: Materiais

TÍTULO: Corrosão em parafusos zincados submetidos a atmosferas salinas contendo sulfeto de hidrogênio

AUTORES: Mainier, F.B. (UFF) ; Pinheiro, Q.C. (UFF) ; Costa Monteiro, L.P. (UFF) ; Mainier, R.J. (UFF)

RESUMO: O revestimento de zinco aplicado em parafusos pode ser feito através da imersão em zinco fundido (450°C) ou por deposição eletrolítica. O bom desempenho dos parafusos em ambientes marinhos está suportado nas boas práticas de galvanização e nas específicações técnicas, principalmente, em relação à espessura da camada de zinco aplicada sobre o aço carbono material de confeção do parafuso. Os ensaios laboratoriais constam, essenciamente, da colocação de parafusos zincados em câmara de névoa salina e adições de sulfeto de hidrogênio visando avaliar o desempenho e os mecanismos de corrosão do revestimento de zinco ocorridos nessas condições laboratoriais.

PALAVRAS CHAVES: Corrosão; Revestimento metálico; Zinco

INTRODUÇÃO: O uso consagrado do zinco como revestimento anticorrosivo data do começo do século 20. O processo de zincagem a quente consiste na imersão de peças de aços-carbono em banho de zinco líquido (450°C) a fim de formar um revestimento resistente à corrosão. Durante a imersão há uma difusão entre o zinco líquido e o aço formando camadas intermediárias de uma liga de zinco-ferro, que depende do tempo de contato e dos constituintes metálicos presentes no banho de zinco líquido. Nas boas práticas de galvanização é fundamental a limpeza mecânica e química dos parafusos e o controle da temperatura e dos contaminantes metálicos que podem comprometer a qualidade do banho de zinco líquido.

As espessuras dos revestimentos de zinco e a uniformidade são pontos fundamentais no desempenho nas diversas condições de exposição conforme asseguram as normas brasileiras (ABNT, NBR 6323, NBR 7397, 2004).

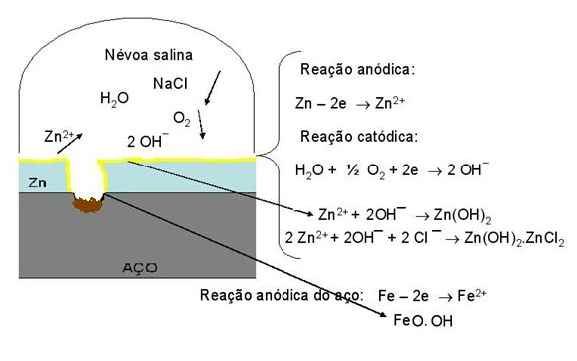

Em condições normais de uso, este processo oferece uma boa aderência entre o revestimento de zinco e o aço. A perda da aderência pode ser resultante de vários fatores tais como: aumento localizado da espessura, preparação inadequada da superfície da peça, contaminação de metais durante o banho e imperfeições no revestimento. A corrosão dos revestimentos de zinco pode ser avaliada sob duas óticas: a primeira refere-se à reação direta entre o zinco com o meio corrosivo e a outra à proteção catódica exercida pelo revestimento de zinco quando há falhas.Quando ocorrem falhas ou porosidades nos revestimentos zincados, o zinco funciona como anodo, enquanto a superfície do aço exposta ao meio corrosivo é protegida catodicamente. O objetivo principal é avaliar o desempenho do zinco em atmosferas salinas contendo sulfeto de hidrogênio (H2S) e apresentar os mecanismos de corrosão envolvidos.

MATERIAL E MÉTODOS: Os ensaios laboratoriais constaram, essencialmente, na colocação de parafusos zincados numa câmara de acrílico com capacidade para 100 L (70 cm x 30cm x 50cm) dotada de injeção de névoa salina e adições de sulfeto de hidrogênio (H2S). A névoa salina foi obtida por um minicompressor vaporizando, continuamente, uma solução de cloreto de sódio com pH igual a 7,2.

A umidade da câmara permanece a 100 % por meio de um recipiente no interior da câmara contendo água destilada e a temperatura foi mantida constante através de controle termostático na faixa de temperatura de 35 a 40°C.

A adição de sulfeto de hidrogênio na câmara foi injetada na ordem de 100 ppm obtida pela reação entre o sulfeto ferroso (FeS) e ácido clorídrico. A câmara foi hermeticamente fechada por questão de segurança e colocada em capela para impedir o vazamento de H2S para o ambiente.

Os tempos de exposição dos no interior da câmaara variaram de 24 horas a 72 horas. Por questão de segurança na abertura da câmara o H2S foi todo purgado numa solução de hipoclorito de sódio (NaClO).Os parafusos utilizados são apresentados na Figura 1.

RESULTADOS E DISCUSSÃO: Os ensaios de laboratório mostraram que o tempo de exposição nas condições experimentais aumenta a corrosão no revestimento. Os resultados das análises de difração de raios X mostram que o produto da corrosão do revestimento de zinco, nas condições de névoa salina, é composto por cloreto básico de zinco [ZnCl2.Zn(OH)2] e hidróxido de zinco [Zn(OH2)]. Nas condições de névoa salina e adições de sulfeto de hidrogênio os produtos formados apresentaram uma mistura de cloreto básico de zinco [ZnCl2.Zn(OH)2], hidróxido de zinco [Zn(OH2)] e sulfeto de zinco (ZnS). A corrosão do aço carbono foi identificada como constituída de óxido férrico hidratada (FeO.OH)(Gentil, 2011). Em relação ao desempenho deve-se ressaltar que as espessuras abaixo dos valores preconizados nas normas e não uniformidade da mada de zinco são responsáveis, diretamente, pelo baixo desempenho das condições experimentais. Quando ocorrem falhas ou porosidades nos revestimentos zincados, o zinco funciona como anodo, enquanto a superfície do aço exposta ao meio corrosivo é protegida catodicamente conforme as reações:

Reação anódica: Zn – 2e ==> Zn2+

Reação catódica: H2O + ½ O2 + 2 e ==> 2 OH-

A formação dos depósitos de cloreto basico de zinco, hidróxido de zinco e óxido férrico hidratado são apresentados nas reações e no mecanismo proposto na Figura 2.

Parafusos ensaiados nas condições laboratoriais

Figura 2

Mecanismo de corrosão do revestimento de zinco

CONCLUSÕES: Com base nos ensaios realizados são feitas as seguintes conclusões:

A corrosão dos parafusos zincados é função da espessura e da uniformidade da camada depositada. Para ambientes de alta salinidade é recomendável que a espessura seja superior a 75 um.

Os produtos de corrosão da superfície zincada são constituídos por misturas de cloreto básico de zinco e hidróxido de zinco.

O respeito às especificações e uma inspeção sistemática realizada por fabricantes e galvanizadores podem propiciar parafusos e demais peças revestidas com durabilidade compatível com seu uso.

AGRADECIMENTOS:

REFERÊNCIAS BIBLIOGRÁFICA: ABNT – NBR6323 - Produto de aço ou ferro fundido revestido de zinco por imersão a quente, 2004.

ABNT - NBR7397 -MB25-I Produto de aço ou ferro fundido revestido de zinco por imersão a quente - Determinação da massa do revestimento por unidade de área, 2004.

GENTIL, V. Corrosão, Rio de Janeiro: LTC - Livros Técnicos e Científicos Editora, 2011.