ISBN 978-85-85905-15-6

Área

Iniciação Científica

Autores

Trevisan, A.C. (UFTM) ; Morais, L.C. (UFTM) ; Cerqueira, D.A. (UFTM)

Resumo

O objetivo desse trabalho foi otimizar a reação de acetilação da celulose através da metodologia Simplex. Foram consideradas como variáveis o volume de catalizador (ácido sulfúrico), o tempo e a temperatura de reação. Todos os materiais produzidos se dissolveram em diclorometano, o que os caracterizava como triacetato de celulose. Cada um dos materiais teve sua viscosidade relativa medida a 25ºC em viscosímetro de Ostwald, utilizando diclorometano/etanol (4:1 v/v) como solvente. O melhor material foi obtido utilizando-se 0,06 mL de catalizador, 90 minutos de reação e 32ºC, obtendo-se um polímero com massa molar viscosimétrica estimada em cerca de 115 Kg/mol.

Palavras chaves

polímero ; otimização ; acetato de celulose

Introdução

A celulose é um polímero natural presente na estrutura dos vegetais. Esse polímero natural é basicamente formado por anéis glicosídios ligados através de ligações β-1-4. Cada anel glicosídico possui em sua estrutura três grupos hidroxilas, formando ligações de hidrogênio intermoleculares e intramoleculares. Devido a essas interações, a celulose se degrada antes de atingir uma temperatura de fusão e também não se dissolve na grande maioria dos solventes, dificultando assim sua utilização [1],[2]. Formas alternativas utilização da celulose envolvem a modificação química dessas moléculas através de reações envolvendo os grupos hidroxilas presentes, produzindo diversos derivados. Diversos derivados celulósicos podem ser obtidos, tais como a nitrocelulose, a metilcelulose, a carboximetilcelulose e o acetato de celulose [3]. O acetato de celulose é um dos derivados celulósicos de maior importância comercial, sendo utilizando como matéria prima para a produção de diversos produtos, tais como filtros de cigarros, membranas de separação e fibras têxteis. O processo de acetilação da celulose descrito por Cerqueira et al. [3] tem duração de 14 horas, podendo ser utilizadas as mais diversas fontes de celulose, as quais incluem bagaço de cana-de-açúcar, sabugo de milho, caroço de manga, casca de arroz e outros resíduos agroindustriais. O objetivo deste trabalho é a otimização da reação de acetilação da celulose, reduzindo o tempo de reação e aumentando a massa molecular do polímero, para isso foram escolhidas como variáveis a ser otimizadas a temperatura, o tempo de reação e a concentração de catalizador.

Material e métodos

MATERIAIS - Agitador mecânico, algodão mercerizado, ácido acético, anidrido acético, ácido sulfúrico, diclorometano e etanol, viscosímetro de Ostwald (nº 75) e banho termostático. MÉTODOS - Para a otimização do processo de acetilação foi escolhida a metodologia simplex [3]. Assim, utilizou-se o seguinte procedimento básico, no qual foram estudadas as variáveis: Vácido – Volume de ácido sulfúrico (mL); θR – Temperatura de reação (ºC); TR – Tempo de reação (min). Uma mistura composta por 1 g algodão e 25 mL de ácido acético foi agitada durante 30 minutos. Então, adicionou Vácido de H2SO4 ao sistema, o qual foi agitado durante 25 minutos. A seguir, foram adicionados 32 mL de anidrido acético ao sistema reacional. Essa mistura foi agitada durante 30 minutos e o sistema foi mantido em banho termostatizado a θR °C por TR minutos. Após esse tempo, foi adicionada água ao meio reacional para precipitar o acetato de celulose, o qual foi lavado com água destilada para remover o ácido acético, e então seco à temperatura ambiente. A avaliação do material produzido foi realizada através de medidas de viscosidade. A viscosidade relativa dos acetatos de celulose produzidos foi determinada em viscosímetro de Ostwald (nº 75). A viscosidade relativa foi calculada através da relação entre os tempos de escoamento do solvente puro e de uma solução de acetato de celulose (0,2 g/dL). Como solvente, foi escolhido uma mistura 4:1 V/V de diclorometano em etanol absoluto. Essa mistura foi escolhida devido à solubilização do acetato de celulose em uma ampla faixa de graus de substituição.

Resultado e discussão

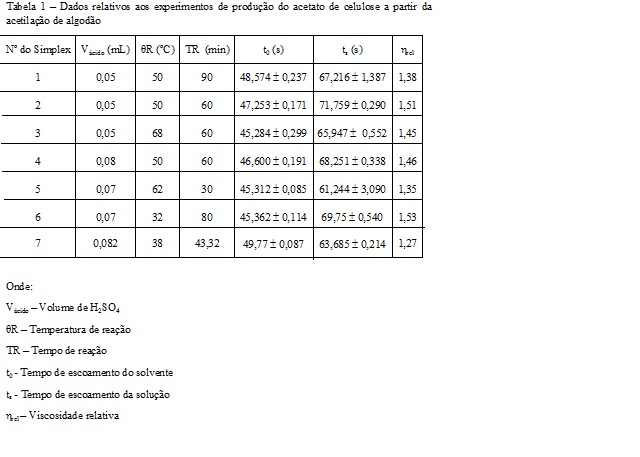

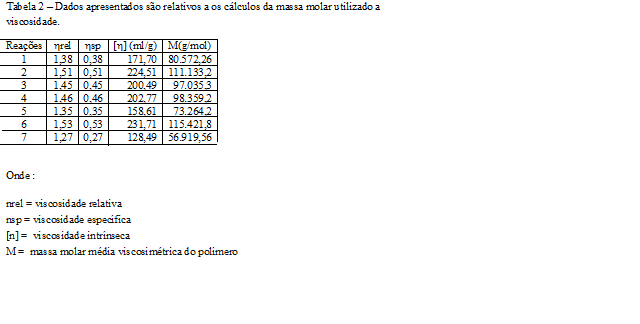

Inicialmente foram produzidos materiais utilizando quatro combinações de valores das três variáveis a serem otimizadas. Esses materiais foram caracterizados através da medida de viscosidade, e então através da metodologia simplex foram determinadas novas combinações de valores a serem testados, ao todo foram produzidas 7 amostras de acetato de celulose sendo que as condições de preparo bem como os valores de viscosidade obtidos são mostrados na Tabela 1, em anexo. Utilizando a equação Solomon e Ciuta

(equação 1) [4] foi possível estimar os valores de viscosidade intrínseca

para cada uma das amostras. A partir deste valor foi possível estimar o

valor das massas moleculares medias viscosimétricas utilizando a equação de

Mark-Houwink-Sakurada (equação 2). Esse valores são mostrados na Tabela 2 em

anexo.Todos os materiais obtidos foram testados quanto à sua solubilidade e

se mostraram solúveis em diclorometano, o que caracteriza esses materiais

como triacetatos de celulose (GS>2,6).A partir deste dados observa-se que o

melhor resultado foi obtido para experimento 6, para o qual obteve-se uma

massa molar de 115,4 Kg/mol, valor este 43% maior que primeiro experimento

realizado durante o processo de otimização, o qual produziu um material com

massa molar de 80,6 Kg/mol. Os valores obtidos na otimização ainda são

menores quanto comparados aos valores obtidos pelo processo descrito por

Cerqueira et al., 145 Kg/mol entretanto deve-se destacar que a metodologia

requer apenas 90 minutos de reação contra 24 horas do processo original,

podendo ser mais vantajosa em processos em que o tempo de reação é uma

variável importante.

Conclusões

Analisando os resuldos obtidos podemos concluir que tivemos uma redução significativa no tempo de reação em comparação com processo tradicional onde reação tinha duração de 14 horas, isso foi possivel alterando as condições de temperatura e concentração de catalizador, um grande avanço para processo de produção do acetato de celulose. Os resultados indicaram que houve um expressivo aumento em relação à massa molar viscosímetrica média das amostras em relação ao primeiro processo testado com o incremento da temperatura.

Agradecimentos

Os autores agradecem à FAPEMIG (CEX - RED-0010-14 e CEX-APQ-00757-13); ao CNPq (bolsa Pibic e projeto 448746/2014-0); à RQ-MG, à CAPES e ao Departamento de Química da U

Referências

[1] C. da S. Meireles, “Síntese e caracterização de membranas de acetato de celulose, obtido do bagaço de cana-de-açúcar, e blendas de acetato de celulose com poliestireno de copos plásticos descartados,” Universidade Federal de Uberlândia, 2007.

[2] D. A. Cerqueira, “Síntese e caracterização de misturas poliméricas contendo acetato de celulose : aproveitamento de resíduos da cana-de-açúcar,” Universidade Federal de Uberlândia, 2009.

[3] G. R. Filho, S. F. da Cruz, D. Pasquini, D. A. Cerqueira, V. de S. Prado, and R. M. N. de Assunção, “Water flux through cellulose triacetate films produced from heterogeneous acetylation of sugar cane bagasse,” J. Memb. Sci., vol. 177, no. 1–2, pp. 225–231, Aug.2000.

[4] D. A. Cerqueira, et all. Optimization of sugarcane bagasse cellulose acetylation. Sciencedirect. Uberlândia-MG, jan.2007.