AVALIAÇÃO DA PRODUÇÃO DE BIODIESEL POR TRANSESTERIFICAÇÃO VIA CATÁLISE HETEROGÊNEA UTILIZANDO ÓXIDO DE MAGNÉSIO

ISBN 978-85-85905-23-1

Área

Química Tecnológica

Autores

Dantas Medeiros, H.A. (UFERSA) ; Gomes de Medeiros, P.Y. (UFC) ; Varela Barbosa, A.M. (UFERSA) ; de Albuquerque Júnior, E.B. (UFERSA) ; Rodrigues de Oliveira, M. (UFERSA) ; Barbosa Rios, R. (UFERSA)

Resumo

O biodiesel é um combustível de queima relativamente limpa que vem ganhando espaço por se apresentar como uma alternativa frente aos combustíveis derivados do petróleo. A rota de produção do biodiesel através da transesterificação por catálise heterogênea vem sendo objeto de estudo, mais recentemente, pois, em comparação com a rota usual, há uma redução das etapas de purificação, da quantidade de água requerida no processo e da taxa de corrosão dos equipamentos. Para confirmar a viabilidade dessa rota, foi realizada uma simulação de uma planta de produção de biodiesel com a ajuda do software UniSim® Design Suite R430 utilizando dados cinéticos reportados na literatura para o catalisador MgO. Foi observado uma produção de biodiesel com 92,8% de pureza e um menor gasto energético.

Palavras chaves

Biodiesel; Catálise Heterogênea; Simulação de Processo

Introdução

O petróleo é a principal fonte da matriz energética mundial, porém, alguns fatores como a grande quantidade de emissão de CO2 na atmosfera e o fato de o petróleo ser uma fonte de energia não renovável (TALEBIAN- KIAKALAIEH, AMIN, MAZAHERI, 2013), vem sugerindo a busca por diversificar a matriz energética, onde, destaca-se a viabilização do uso do biodiesel (DEMIRBAS, 2009; PINTO et. al, 2005). Atualmente, o biodiesel vem sendo utilizado como um constituinte do diesel derivado do petróleo, uma vez que apresenta propriedades compatíveis com o óleo diesel, podendo ser utilizado em qualquer motor desse tipo sem exigir grandes ajustes, além de apresentar algumas vantagens como a redução da emissão de gases poluentes (exceto óxidos nitrosos, NOx), alto ponto de fulgor, possibilitando uma armazenagem segura, excelente lubricidade e biodegradabilidade (KNOTHE, GERPEN, KRAHL, 2005). Óleos vegetais e gorduras animais ou até mesmo óleos residuais provenientes de frituras podem ser utilizados como fonte para a produção de biodiesel (ÖNER, ALTUN, 2009; QIU et. al. 2011; GEORGOGIANNI et. al. 2007; GUI, CHEN, YUN, 2016). A produção de biodiesel pode ser realizada a partir de uma reação de transesterificação, em que as moléculas presentes nas gorduras e óleos vegetais reagem com um álcool de cadeia curta, onde geralmente o álcool é o metanol ou etanol, produzindo mono-alquil ésteres e glicerol (MEHER, SAGAR, NAIK, 2006; SHAH, SHARMA, GUPTA, 2004). Essa reação ocorre em meio catalítico, podendo ser uma catálise homogênea ou heterogênea. A reação de catálise heterogênea apresenta maiores vantagens frente à catálise homogênea, apesar dessa última ser a mais utilizada em rotas de processo químico. Um processo que utiliza catalizador heterogêneo apresenta vantagens como: fácil separação do sólido catalizador (WEST, POSARAC, ELLIS, 2008), menor custo de produção devido a redução do número de equipamentos e variedades de catalizadores potenciais para o empacotamento do reator. Enquanto que em um processo utilizando catalizador homogêneo, o mesmo deve passar por um processo complexo de purificação devido o catalizador ser removido do efluente do reator, gerando excesso residual de água, além de ter uma alta demanda de consumo energético (ATADASHI, AROUA, AZIZ, 2001). Uma outra forma eficiente de realizar o processo de transesterificação é utilizando álcool no seu estado supercrítico (metanol ou etanol supercríticos), o benefício da utilização do mesmo é o fato de não necessitar de catalizador na reação, além de não gerar resíduo e a reação apresentar um alto nível de conversão em um curto período de tempo (MADRAS, KOLLURU, KUMAR, 2004; SAKDASRI, SAWANGKEAW, NGAMPRASERTSITH, 2018). Na indústria química (especialmente na área de refiro de petróleo e produção de biodiesel) os simuladores computacionais desempenham um papel imprescindível no que se diz respeito à otimização e avaliação de uma planta industrial. Além disso, fornecem uma boa base para a estimativa do funcionamento do processo, tornando assim, uma ferramenta indispensável na elaboração de um projeto. Sendo assim, o presente trabalho tem como objetivo realizar a simulação de uma planta de produção de biodiesel a partir de uma reação de transesterificação em meio a um catalizador sólido (catálise heterogênea), de forma que, serão comparados os resultados obtidos com a configuração proposta por West et al. (2008), avaliando o número de equipamentos utilizados, o gasto energético no refervedor da coluna de destilação utilizada para a recuperação de metanol e por fim a quantidade de biodiesel produzido. Essa comparação é pertinente, uma vez que na simulação deste trabalho será implementada uma lei de velocidade de produção do biodiesel na presença do catalisador MgO, enquanto no trabalho de West et al. (2008) foi adotado apenas a conversão da reação para o catalisador SnO.

Material e métodos

A planta de produção de biodiesel pela transesterificação em meio a um catalisador sólido foi simulada utilizando o software UniSim® Design Suite R430 da Honeywell (EUA). Inicialmente, foi feito uma pesquisa para obter uma cinética que descreva a produção do biodiesel. Alguns autores consideram um triglicerídeo puro para representar o óleo, onde o mesmo irá reagir com metanol e formar um éster metílico específico. O mecanismo de reação utilizado na simulação foi proposto, a partir da reação da trioleína com metanol, formando produtos intermediários como, dioleína e monooleína (DOSSIN et al., 2006). As três reações que descrevem a obtenção do éster metílico são mostradas da Eq. (1a) até a Eq. (1c). T + MeOH ↔ D + MeOL (1a) D + MeOH ↔ M + MeOL (1b) M + MeOH ↔ G + MeOL (1c) onde T denota a trioleína, MeOH o metanol, D a dioleína, M a monooleína e MeOL o metil oleato. Devido ao software não apresentar triglicerídeos (trioleina, dioleína e monooleína) em seu banco de dados, foram criados componentes hipotéticos para representarem os mesmos, de maneira que, para ajudar na estimativa das propriedades de tais componentes foram adicionados valores como, peso molecular, e foi montado a estrutura UNIFAC de cada componente. O modelo termodinâmico adotado foi o NRTL (Non- Random Two-Liquid model), devido o mesmo representar bem o equilíbrio entre as fases presentes no processo. Os coeficientes binários que não existiam no banco de dados do software foram estimados utilizando o método UNIFAC VLE (Universal Functional Activity Coefficient). A cinética utilizada para a simulação foi proposta por Dossin et al. (2006) e se baseia em um mecanismo de Eley-Rideal, onde o catalisador utilizado para reação foi o óxido de magnésio (MgO), de forma que, dados como a massa específica do catalisador (2460 kg/m3) e diâmetro da partícula (25 x 10ˆ-6 m) foram inseridos na simulação. Os valores necessários para que a cinética fosse implementada no software foram reportados pelo mesmo autor. Para efeito de simplificação, foi considerado que todos os termos de atividades dos componentes se comportam como concentração. Também foi admitido que apenas os termos que forem em comum entre os denominadores das cinéticas com suas respectivas reações foram levados em consideração.

Resultado e discussão

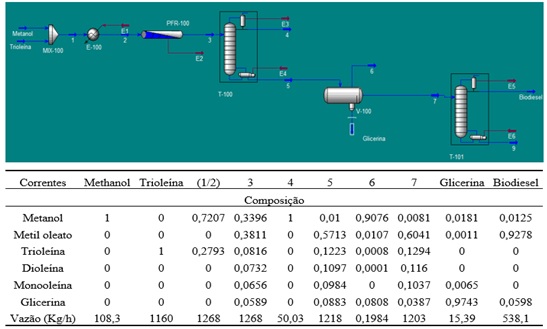

A planta de produção de Biodiesel foi simulada tomando como referência a configuração da planta proposta

por West et al. (2008), de maneira que, foram adotadas para as correntes dos reagentes as mesmas

condições. A Figura 1 mostra a configuração da planta simulada no software, obtida a partir das seguintes

condições de corrente de entrada: Metanol (Metanol puro, 25 ºC, 101,3 KPa e 3,38 kgmol/h) e Trioleína

(Trioleína pura, 25 ºC, 101,3 KPa e 1,31 kgmol/h).

A partir da Figura 1 pode-se notar que houve algumas mudanças na configuração da planta com relação a

configuração proposta por West et al. (2008), como o fato de não ter sido utilizado trocadores de calor e

bombas, tendo assim uma diminuição no número de equipamentos utilizados na simulação.

Para a simulação mostrada na Figura 1, foi considerado um reator PBR, trabalhando isotermicamente (60 ºC),

no qual foi obtido ao fim da reação uma conversão de aproximadamente 71%. O fato da simulação ter sido

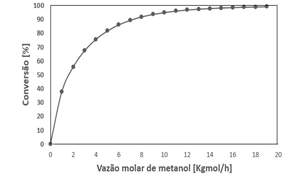

feita levando em consideração uma cinética e assim utilizado um reator PBR possibilitou realizar estudos de

casos para verificar o quanto as variáveis como a vazão molar de metanol e o comprimento do reator

influenciam na conversão. A Figura 2 mostra os resultados obtidos após a realização dos estudos de caso.

Analisando a Figura 2 pode-se notar o quanto a vazão molar de metanol influencia na conversão da reação,

dessa maneira, o ideal seria admitir uma vazão de aproximadamente 20 kgmol/h na corrente dos reagentes

que contém metanol puro. Foi obtido também a temperatura ótima para maximizar a conversão dos

reagentes.

Durante a etapa de recuperação do metanol, foram utilizadas as mesmas condições de operação admitidas

por West et al. (2008), onde foi possível observar que o gasto energético no reboiler da coluna de destilação

utilizada para essa operação foi igual a 6,439 x 105 kJ/h, de maneira que pôde-se obter uma composição

molar na corrente de topo igual a 1.

Após a etapa de recuperação de metanol foi utilizado um separador trifásico para obtenção de uma corrente

de glicerina pura, dessa forma, foi possível chegar a um grau de pureza igual a 0,9743 (97,43 %), porém, a

planta na qual foi utilizada como base para comparação, obteve-se uma pureza igual a 0,9625 (96,25 %).

Por fim, foi utilizada uma coluna de destilação para purificação do biodiesel. Da mesma forma que a coluna

utilizada para recuperação do metanol, foram utilizadas as condições de operação da configuração proposta

por West et al. (2008), onde o mesmo conseguiu obter uma pureza na corrente de biodiesel igual a 0,9995

(99,95 %), porém através simulação mostrada na Figura 1 obteve-se uma corrente de topo com composição

molar de biodiesel igual a 0,9278 (92,78 %). Ao término do processo foi obtido uma produção de biodiesel

igual a 526,8191 Kg/h. Essa diferença entre a pureza de biodiesel obtida na simulação deste trabalho e no

trabalho de West et al. (2008) pode ser explicada pelo fato dos catalisadores avaliados terem sido diferentes,

além do fato de West et al. (2008) não ter considerado a cinética da reação, tendo, portanto, utilizado apenas

um reator de conversão, o que implica em uma produção calculada sem levar em consideração a influência

das condições de pressão e temperatura das correntes de alimentação.

Figura 1 - Diagrama de Fluxo do Processo (PDF), composições e vazões mássicas das correntes.

Figura 2 - Conversão da reação global em função da vazão molar de metanol.

Conclusões

Foi possível realizar a simulação de uma planta de produção de biodiesel através de uma reação de transesterificação em meio a um catalisador sólido utilizando trioleína e metanol como reagentes para obtenção de metil oleato e glicerina. Uma comparação entre a simulação realizada neste trabalho e a apresentada em West et al. (2008) mostrou um avanço devido a redução do número de equipamentos. Em relação a pureza de biodiesel alcançada neste trabalho com a apresentada em West et al. (2008), os resultados podem indicar que o uso do catalisador MgO pode gerar uma conversão menor para os reagentes frente ao catalisador SnO, ou, o fato de West et al. (2008) não ter levado em consideração a cinética da reação e ter adotado apenas a conversão da reação para uma dada condição, pode ter gerado valores superiores, pois a conversão se manteve constante independente das condições em que estava o reator na simulação. As simulações encontradas na literatura, em geral, consideram um reator de conversão para descrever a reação de produção do biodiesel, ou seja, não seguem uma lei de velocidade, o que pode implicar em discrepâncias em relação ao real. Em outros casos, algumas simulações utilizam leis de velocidade que foram levantadas para uma mistura de triglicerídeos (um óleo vegetal), o que dificulta a implementação dos parâmetros cinéticos nos softwares de simulação. Tal fato e os resultados aqui apresentados reforçam a necessidade de se considerar a cinética de reação nas simulações de processo de produção de biodiesel, bem como de se levantar dados cinéticos para triglicerídeos puros.

Agradecimentos

Os autores agradecem a Honeywell por ter concedido a licença do software UniSim® Design Suite R430 para a realização deste trabalho.

Referências

ATADASHI, I.M.; AROUA, M.K.; AZIZ, A. A. Biodiesel separation and purification: A review. Renewable Energy. 2011; 36: 437-443.

DEMIRBAS, A. Progress and recent trends in biodiesel fuels. Energy Conversion and Management. 2009; 50: 13-34.

DOSSIN, T. F.; REYNIERS, M. F.; BERGER, R. J.; MARIN, G. B. Simulation of heterogeneously MgO-catalyzed transesterification for fine-chemical and biodiesel industrial production. Applied Catalysis B. 2006; 67: 136-148.

GEORGOGIANNI, K. G.; KONTOMINAS, M. G.; TEGOU, E.; AVLONITIS, D.; GERGIS, V. Biodiesel Production: Reaction and Process Parameters of Alkali-Catalyzed Transesterification of Waste Frying Oils. Energy & Fuels. 2007; 21: 3023-3027.

GUI, X.; CHEN, S.; YUN, Z. Continuous production of biodiesel from cottonseed oil and methanol using a column reactor packed with calcined sodium silicate base catalyst. Chinese Journal of Chemical Engineering. 2016; 24: 499-505.

KNOTHE, G.; GERPEN, J. V, KRAHL, J. The Biodiesel Handbook. 1st. ed. AOCS Press, 2005.

MADRAS, G.; KOLLURU, C.; KUMAR, R. Synthesis of biodiesel in supercritical fluids. Fuel. 2004; 83: 2029-2033.

MEHER, L.C.; SAGAR, D. V.; NAIK, S.N. Technical aspects of biodiesel production by transesterification—a review. Renewable and Sustainable Energy Reviews. 2006; 10: 248-268.

ÖNER, C; ALTUN, S. Biodiesel production from inedible animal tallow and an experimental investigation of its use as alternative fuel in a direct injection diesel engine. Applied Energy. 2009; 86: 2114-2120.

PINTO, A. C.; GUARIEIRO, L. L. N.; REZENDE, M. J. C.; RIBEIRO, N. M.; TORRES, E. A.; LOPES, W. A.; PEREIRA, P. A. P.; ANDRADE, J. B. Biodiesel: An Overview. J. Braz. Chem. Soc. 2005; 16: 1313-1330.

QIU, F.; LI, Y.; YANG, D.; LI, X.; SUN, P. Biodiesel production from mixed soybean oil and rapeseed oil. Applied Energy. 2011; 88: 2050-2055.

SAKDASRI, W.; SAWANGKEAW, R.; NGAMPRASERTSITH, S. Techno-economic analysis of biodiesel production from palm oil with supercritical methanol at a low molar ratio. Energy. 2018; 152: 144-153.

SHAH, S.; SHARMA, S.; GUPTA, M. N. Biodiesel Preparation by Lipase-Catalyzed Transesterification of Jatropha Oil. Energy & Fuels. 2004; 18: 154-159.

TALEBIAN-KIAKALAIEH, A; AMIN, N. A. S.; MAZAHERI, H. A review on novel processes of biodiesel production from waste cooking oil. Applied Energy. 2013; 104: 683-710.

WEST, A. H.; POSARAC, D.; ELLIS, N. Assessment of four biodiesel production processes using HYSYS.Plant. Bioresource Technology. 2008; 99: 6587-6601.