DIMENSIONAMENTO E SIMULAÇÃO ATRAVÉS DO SOFTWARE ASPEN PLUS DE REATOR PARA PRODUÇÃO DE BIOGÁS

ISBN 978-85-85905-25-5

Área

Bioquímica e Biotecnologia

Autores

Diniz, G.F. (UFPE) ; Cavalcanti, C.J. (UFPE) ; Palha, M.L.A.P. (UFPE)

Resumo

NESTE TRABALHO FOI REALIZADO O DIMENSIONAMENTO DE UM BIODIGESTOR DE MODELO UASB, SEGUIDO POR UMA SIMULAÇÃO DO PROCESSO DE FORMAÇÃO DO BIOGÁS, NO SOFTWARE ASPEN PLUS. DIMENSIONOU-SE TEORICAMENTE O BIODIGESTOR A PARTIR DA BIOMASSA PROVINDA DOS DEJETOS DE 1500 VACAS LEITEIRAS. O REATOR FOI ESTRUTURADO DE ACORDO COM O AUTOCAD E NA SIMULAÇÃO DO PROCESSO DE FORMAÇÃO DO BIOGÁS FOI CONSIDERADO AS MESMAS CONDIÇÕES AMBIENTAIS E DE ALIMENTAÇÃO DO DIMENSIONAMENTO TEÓRICO. O BIODIGESTOR. DIMENSIONADO APRESENTOU UM POTENCIAL DE PRODUÇÃO DE 1837,5 M3 BIOGÁS/DIA, PODENDO SER UTILIZADO NA GERAÇÃO DE ENERGIA ELÉTRICA PARA A PROPRIEDADE. NA SIMULAÇÃO DO PROCESSO DE PRODUÇÃO DO BIOGÁS, FOI OBTIDO UMA CONCENTRAÇÃO DE CH4 E CO2 63,5% E 36% RESPECTIVAMENTE, ESSAS CONCENTRAÇÕES ESTÃO DE ACORDO COM O ESPERADO.

Palavras chaves

BIOGÁS; METANO; BIODIGESTOR

Introdução

A preocupação com os impactos ambientais principalmente dos combustíveis fósseis, junto ao aumento da consciência mundial por uma busca de melhor qualidade de vida e o encarecimento dos preços do petróleo, só reforçam a necessidade dos países passarem a utilizar as fontes de energia renováveis. Os atrativos desta categoria de fontes de energia são o barateamento, ou seja, custos menores da sua produção e os impactos benéficos ao meio ambiente, tais como ser uma fonte renovável, limpa e de fácil disponibilidade. A biomassa, que é considerada uma das matérias primas mais utilizadas para produção de fontes energéticas renováveis, é dita como todo o recurso renovável feito de matéria orgânica e que pode ser obtida a partir da madeira, dos resíduos sólidos urbanos, do bagaço da cana e dos resíduos animais (OLIVEIRA; RIBEIRO; PASSOS, 2014). O biogás figura como um dos maiores exemplos de bioenergia que surge a partir da digestão anaeróbia de resíduos, sendo conhecida como a fermentação da biomassa em ambiente com ausência de oxigênio (DEGANUTTI et al., 2002). A mistura gasosa resultante da biodigestão é composta por metano (CH4), representando de 50 a 75% da mistura total, dióxido de carbono (CO2), vapor d’água, gás hidrogênio (H2), sulfeto de hidrogênio (H2S) entre outros gases. O processo de formação do biogás acontece nos biodigestores, também conhecidos como reatores anaeróbios. Existem diversos modelos de biodigestores aplicados no Brasil e no mundo, sendo os mais difundidos: o modelo chinês, o indiano, o canadense e o UASB, mais conhecido como reator manta de lodo (ROHSTOFFE; PATERSON; KUHN, 2010; CHERNICHARO, 2007). O Brasil é um país que possui um elevado potencial para produção de biogás e isso se deve a inúmeros fatores, dentre eles: a elevada população do país concentrada nas grandes cidades e a alta produção na agropecuária. Segundo a Embrapa (2016), o país possui o 2° maior rebanho bovino do mundo, girando em torno de 200 milhões de cabeças, destacando-se como exportador, apenas atrás da Índia. O objetivo geral deste trabalho foi dimensionar um biodigestor de modelo UASB para uma fazenda produtora de leite de médio a grande porte. A escala de produção da propriedade produtora de leite foi adaptada de Beraldi (2017) em que uma fazenda, possuindo 1100 cabeças de gado já pode ser considerada como de grande porte. Para o projeto deste biodigestor, os objetivos específicos foram: projetar o biodigestor de modelo UASB no formato cilíndrico; simular o processo de produção do biogás no software Aspen Plus v9 e comparar a produção teórica de biogás a partir do biodigestor com aquele da simulação.

Material e métodos

O biodigestor foi dimensionado a partir do volume teórico dos dejetos produzidos pelos animais na propriedade, definindo também a sua origem. Foi considerado que a propriedade possuia 1500 cabeças de vacas leiteiras e a etapa de simulação foi realizada no software Aspen Plus v9. Segundo Chernicharo (2007), a temperatura no reator pode variar de 20°C a 26°C e para este dimensionamento do biodigestor UASB, considerou-se a temperatura de operação do reator de 25°C. A escolha da temperatura influencia diretamente no Tempo de Detenção Hidráulica (TDH) em que, nesta faixa de temperatura, esse parâmetro fica entre 4 e 9 horas, sendo escolhido o tempo de 9 horas. A vaca leiteira oferece em média por dia, 25 kg de esterco por animal. A quantidade total diária de esterco produzido pode ser calculada a partir do quantitativo de animais da propriedade, resultando no total de 37.500 kg/dia de esterco. De acordo com Steil, Lucas junior e Oliveira (2002), a proporção de diluição do esterco em água, visando obter uma concentração desejável de sólidos, é de 1,3 L água para cada kg de esterco. Logo a quantidade de água necessária por dia é de 48.750 L de água para 37.500 kg de esterco. A vazão total diária de alimentação no biodigestor é a soma dessas duas vazões. A vazão total, junto ao TDH, possibilita calcular o volume do biodigestor. Na etapa da simulação, escolheu-se a vazão inicial do processo (entra no biodigestor), como a vazão calculada de esterco e foi considerado que o esterco bovino seria composto por100% por celulose. As reações que produzem o biogás aconteceram considerando a temperatura escolhida do dimensionamento de 25°C e a pressão de 1 bar para todos os equipamentos com exceção do tanque flash. No início da simulação, foram inseridos os componentes que participam nas reações do processo de produção do biogás e que o compõe. Os componentes inseridos de acordo com o item 2.2 foram: Celulose, Água, Glicose, ácido butírico, Dióxido de carbono, Hidrogênio, Ácido acético e o Metano. No caso da celulose, foi necessário inserir dados de entalpia de combustão e de formação pela ausência no banco de dados do simulador para realizar os cálculos de balanço de energia. Os dados de entalpia da celulose que foram inseridos de acordo com Jessup e Prosen (1950) são: a entalpia de combustão (4165 cal/g) e a entalpia de formação (1421 cal/g). Os cálculos dos coeficientes de atividades foram realizados com o modelo termodinâmico NRTL (Non-Random Two Liquid), o modelo mais recomendado para a simulação do processo de produção de biogás.

Resultado e discussão

Com o volume útil calculado do reator de 27,66 m3, determinou-se a área do

reator a partir da relação de altura e volume, obtendo uma área de 6,146 m2

e diâmetro de 2,8m com altura de 4,5m.

O sistema de distribuição do afluente no reator foi dimensionado, levando em

consideração a área de influência (Ad) de cada tubo de distribuição assim

como a área da base (A) do reator. No caso em questão, tratando-se de

biodigestores de larga escala é importante existir mais de um tubo de

distribuição, por conta de eventuais problemas de obstrução no reator,

prevenindo paradas de operação. Como o número de distribuidores (Nd) foram

3, tem-se um múltiplo sistema de distribuição que é seguro e eficiente.

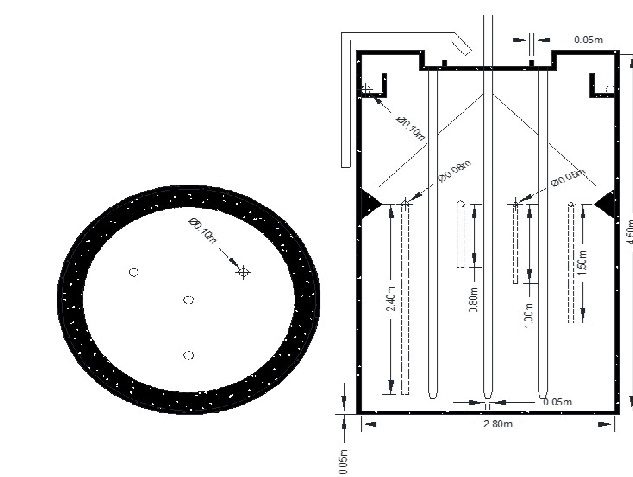

A Figura 1 apresenta a vista superior e frontal do biodigestor, utilizando

além dos resultados obtidos e explicados anteriormente, os dados escolhidos

das demais dimensões do biodigestor UASB.

Figura 1. Biodigestor UASB dimensionado.

Fonte: Autor (2019).

A Figura 1 mostra, na perspectiva superior, a disposição dos tubos de

distribuição do afluente no reator que não apenas foram dimensionados

conforme área de influência e diâmetro, como também o número de tubos.

Percebe-se que os tubos estão dispostos equidistantes uns dos outros,

garantindo uma distribuição efetiva do afluente e ao centro do reator está o

tubo de saída do biogás. Além disso, a hachura representa o material do

biodigestor que é o concreto e a seção de corte da vista superior foi

realizada na altura dos defletores.

Na vista frontal do biodigestor, presente na Figura 1, os tubos de

distribuição alimentam o biodigestor pelo fundo, mas os tubos recebem o

afluente pelo topo. Esse esquema de alimentação foi adotado pelo fato de

existirem mais de um tubo de distribuição e estes devem permitir uma

alimentação distribuída igualmente. A coleta dos gases é realizada no tubo

de saída na região superior do biodigestor, onde é possível visualizar o

separador trifásico de lona sintética, os defletores e os dois tubos de

saída do efluente na parte de cima do reator. Já na parte inferior, estão

presentes os tubos de descarte de lodo com diâmetro de 0,08m e os de

amostragem com 0,05m.

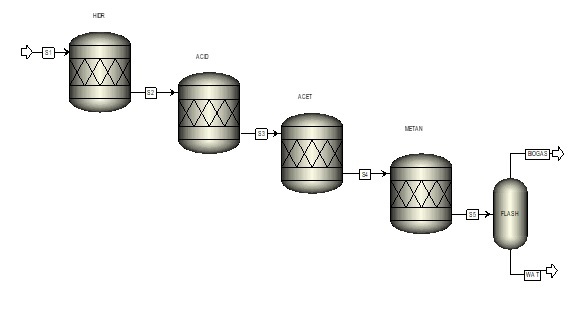

Na simulação, as vazões mássicas de água e de celulose que representa os

dejetos, foram inseridas na corrente de alimentação do primeiro reator,

acontecendo a reação de hidrólise e todas as outras reações em sequência. A

simulação que representa o processo é apresentada na Figura 2.

Figura 2. Fluxograma do processo de produção de biogás.

Fonte: Autor (2019).

Os reatores foram simulados em condições iguais na pressão de 1 bar e

temperatura adotada de 25°C, assim como a temperatura do flash. De acordo

com Gasparovic et al. (2018), a pressão do tanque flash pode variar de 2 a 4

bar, sendo escolhida a pressão mais elevada por ter apresentado o melhor

resultado possível em termos de fração molar de CH4 no biogás.

Na etapa de hidrólise, a celulose foi 100% consumida e convertida no produto

glicose. A Tabela 1 apresenta as correntes de entrada e saída da reação de

hidrólise.

Tabela 1. Resultados obtidos dos cálculos da etapa de Hidrólise.

Componentes Corrente S1 (kmol/h) Corrente S2 Teórica(kmol/h)

Corrente S2 Aspen(kmol/h) Δ(%)

Celulose (C6H10O5) 9,636 0 0 0

Água (H2O) 112,847 103,210 103,115 9,55

Dextrose (C6H12O6) 0 9,636 9,636 0

De acordo com os resultados da Tabela 1, a maior diferença dos resultados

obtidos no balanço de massa teórico comparado com os resultados do Aspen

Plus é menor que 10%, considerado o limite de referência para a diferença na

simulação. Essa diferença nos resultados é aceitável considerando a

conversão total da celulose, um composto que é difícil de degradar e ainda

assim, a diferença entre as correntes foi pequena.

Seguindo o processo, na Acidogênese foi considerado e inserido no reator a

conversão de 100% do reagente limitante (dextrose). Como nesta etapa, a

formação do ácido butírico é essencial para os precursores do biogás (ácido

acético, CO2 e H2) e a dextrose não possui impacto algum nas etapas

seguintes, a conversão total não afastou o resultado da realidade. Tabela 2

mostra os resultados que foram obtidos na etapa da Acidogênese.

Tabela 2. Resultados obtidos a partir dos cálculos da etapa Acidogênese.

Componentes Corrente S3

Teórica(kmol/h) Corrente S3

Aspen (kmol/h) Δ(%)

Dextrose(C6H12O6) 0 0 0

Ac butírico(C4H8O2) 9,636 9,636 0

Dióxido de carbono (CO2) 19,273 19,273 0

Hidrogênio (H2) 19,273 19,273 0

Água (H2O) 103,210 103,115 9,55

Tem-se a produção do ácido butírico na mesma proporção do consumo de

dextrose e as produções equivalentes de água e dióxido de carbono em

decorrência da estequiometria da reação. A água que não participou da

reação, manteve a mesma diferença percentual da etapa da Hidrólise, abaixo

dos 10% de diferença (9,55%) e a maior diferença dos componentes que

participaram da reação foi do H2 e CO2 com 0,027%. O balanço de massa

teórico aproximou-se bastante do resultado obtido da simulação. A etapa da

acetogênese, considerada uma das etapas principais da produção do biogás por

conta da formação de componentes essenciais como ácido acético, CO2 e H2,

priorizou-se justamente a maior produção possível desses compostos a partir

da conversão total do ácido butírico, visando a maior produção de metano que

virá a seguir. Os resultados do balanço de massa da acetogênese encontram-se

na Tabela 3.

Tabela 3. Resultados obtidos dos cálculos da etapa da Acetogênese.

Componentes Corrente S4

Teórico (kmol/h) Corrente S4

Aspen (kmol/h) Δ(%)

Ac butírico (C4H8O2) 0 0 0

Dióxido de carbono (CO2) 19,273 19,273 0

Hidrogênio (H2) 38,546 38,546 0

Água (H2O) 83,937 83,841 9,53

Ac acético (C2H4O2) 19,273 19,273 0

Notou-se uma acentuada produção de H2, um elemento essencial para a produção

de CH4.

E por fim, na etapa da metagênese, o metano foi produzido em maior

quantidade junto ao dióxido de carbono como pode ser observado na Tabela 4.

Tabela 4. Resultados obtidos dos cálculos da etapa da Metanogênese.

Componentes Corrente S5

Teórico (kmol/h) Corrente S5

Aspen (kmol/h) Δ(%)

Metano (CH4) 28,910 28,910 0

Dióxido de carbono (CO2) 28,910 28,910 0

Hidrogênio (H2) 0 0 0

Água (H2O) 103,210 103,115 9,55

Ac acético (C2H4O2) 0 0 0

Houve produção de metano e dióxido de carbono em proporções equivalentes por

consequência da estequiometria e o consumo total de H2 que cumpriu o papel

como elemento intermediário.

O consumo total de H2 se explica na etapa nas acetogênese em que a produção

acentuada é reflexo do papel de elemento intermediário. Novamente, a

diferença dos balanços de massa foi consideravelmente pequena (abaixo dos

10%) e para separar as correntes de água e de biogás foi necessária a

introdução de um tanque flash. A Tabela 5 apresenta os resultados das

correntes de entrada e saída do tanque flash, assim como as frações molares.

Tabela 5. Resultados obtidos em fração molar dos cálculos do Tanque flash.

Componentes Corrente S5

Aspen (kmol/h) Corrente Biogás

Aspen (kmol/h) Corrente Água

Aspen (kmol/h)

Água (H2O) 103,115 0,283 102,831

Metano (CH4) 28,910 26,580 2,330

Dióxido de carbono (CO2) 28,910 15,012 13,898

Fração molar S5 Fração molar

Biogás Fração molar

Água

Água (H2O) 0,640726 0,005 0,864

Metano (CH4) 0,179637 0,635 0,020

Dióxido de carbono (CO2) 0,179637 0,360 0,116

De acordo com os resultados apresentados na Tabela 5, o tanque flash cumpre

bem a função de separar as fases líquida e vapor. A presença de água na

corrente gasosa é bastante pequena, assim como a presença dos gases na

corrente líquida.

A concentração obtida de metano na corrente gasosa está dentro do resultado

esperado de acordo com Rohstoffe, Paterson e Kuhn (2010), que é entre 50 e

75% mol/mol com o resultado de aproximadamente 63,5% mol/mol, enquanto que a

concentração de dióxido de carbono também está dentro do valor esperado

entre 25 e 50% mol/mol com a concentração de 36% mol/mol.

Conclusões

Os resultados apresentados corroboram com o propósito da simulação do processo de formação do biogás. As quatro etapas da digestão anaeróbia estão bem representadas em cada reator, de maneira didática, com resultados das correntes calculadas e frações molares dentro do esperado. Aplicando os cálculos teóricos do dimensionamento no software, foi possível simular um processo de decomposição complexo, facilitando o entendimento e previsão da produção do biogás.

Agradecimentos

Gostaria de agradecer a Deus, a minha família, a Universidade Federal de Pernambuco, a minha orientadora Angeles, a Jéssica, a minha namorada Vanessa e aos meus amigos que me apoiaram nessa trajetrória

Referências

BERALDI, T. Pecuária de Baixa Emissão de Carbono. Boletim informativo. MAPA. 2017.

CHERNICHARO, C.A.L.Reatores anaeróbios: princípios do tratamento biológico de águas residuárias. Belo Horizonte: Polytécnica. 379p, 2007.

DEGANUTTI, R.; PALHACI, M.C.J.P.; ROSSI, M. Biodigestores rurais: modelo indiano, chinês e batelada. In: Encontro de Energia no Meio Rural, Anais. Campinas, 2002.

EMBRAPA. Uso de pastagens para a produção de bovinos de corte no Brasil: Passado, Presente e Futuro. 2016. Disponível em: < https://www.infoteca.cnptia.embrapa.br/infoteca/bitstream/doc/1042092/1/DOCUMENTOS418.pdf>. Acessado em: 20 jun. 2019.

GASPAROVIC, C. L. M.; EYNG, E.; FRARE, L. M.; SABBI, L. B. C. Dimensionamento e avaliação da viabilidade técnica e econômica de uma coluna de absorção para purificação de biogás. R. Gest. Industr., Ponta Grossa, v. 14, n. 1, p. 180-197, jan./mar. 2018.

JESSUP, R. S.; PROSEN, E. J. Heats of Combustion and Formation of Cellulose and Nitrocellulose (Cellulose Nitrate). Part of the Journal of Research of the National Bureau of Standards.Reseach Paper, v. 44, April 1950.

OLIVEIRA, R. L.; RIBEIRO, V. M.; PASSOS, F. B. Potenciais tecnologias de produção de hidrogênio a partir da biomassa. Perspectivas online: exatas e engenharia. 10 (4), 12-25. Campos dos Goytacazes, 2014.

ROHSTOFFE, F. N.; PATERSON, M.; KUHN, W. Guia prático do biogás.5ª edição, Gülzow, 2010.

STEIL, L.; LUCAS JUNIOR, J.; OLIVEIRA, R. A. Avaliação do uso de inóculo na digestão anaeróbia de resíduos de aves de postura, frangos de corte e suínos. Engenharia Agrícola, Jaboticabal, v. 22, n. 2, p. 146-159, 2002.