Sustentabilidade: Ressignificação de Resíduos Industriais como Insumos Circulares

- Home

- Trabalhos

ÁREA

Química Ambiental

Autores

Cunha, J.M. (UFRJ) ; Fonseca, M.V.A. (COPPE UFRJ) ; Dweck, J. (UFRJ)

RESUMO

O setor de mineração é um setor de atividade econômica cujos impactos ambientais são inerentes a sua cadeia produtiva, tornando o desenvolvimento sustentável uma pressão de ressignificação de sua estrutura produtiva mediante o advento de regulações que limitam a atuação do setor. Nesta perspectiva, a gestão de resíduos sólidos é um tema relevante em função da disponibilidade técnica e econômica das destinações adequadas destes materiais e cuja imperícia da gestão pode gerar circunstâncias irreparáveis como a perda de vidas, impactos sobre a biodiversidade e dificuldade à retomada das atividades locais. Portanto, este trabalho propõe um estudo da ressignificação de resíduo de processamento de zinco como insumo para a produção de vidros e vitro-cerâmicas para a construção civil.

Palavras Chaves

Química Ambiental; Resíduo Sólido; Vitro-cerâmicas

Introdução

Estima-se que desde o reconhecimento da economia de escala e do modelo industrial de desenvolvimento sócio-econômico de produção em massa, a população mundial consome um planeta e meio por ano (WEETMAN, 2019), levando tensão ao debate sobre os limites de resiliência da Terra, ou seja, a biocapacidade, e a ameaça à estabilidade das condições do sistema terrestre (STEFFEN et al., 2015). Por sua vez, os conceitos e métodos preconizados pela economia circular (STAHEL, 2016; BERGER et al., 2020; ELLEN MACARTHUR FOUNDATION et al., 2020; SONDEREGGER et al., 2020) indicam alternativas para reduzir a geração de resíduos e os impactos provenientes da depleção de recursos naturais, orientando para uma transição que permita a restauração de fluxos mássicos e energéticos. Por isso, a avaliação dos potenciais científico e tecnológico de resíduos industriais têm motivado ações e propostas de organizações do setor produtivo. Neste sentido, a avaliação da viabilidade do processamento de resíduos como materiais substituintes às matérias-primas utilizadas na fabricação de vidros e vitro-cerâmicas (FONSECA, 1990; FONSECA e SANTOS, 1993; OLIVEIRA, 2000; FONSECA et al., 2004; RAWLINGS et al., 2006; ZANOTTO, 2010; FONSECA et al., 2019) representa uma alternativa à destinação desses efluentes indesejáveis de processo às barragens, pilhas de resíduos secos e estéreis de mina, tendo em vista que contentamentos em torno destas alternativas representam, por exemplo, riscos já materializados nas tragédias ocorridas em Brumadinho e Mariana, no estado brasileiro de Minas Gerais. Estes eventos motivaram a revisão da Lei 12334/2010, que implantou a Política Nacional de Segurança de Barragens (PNSB), e a sua atualização pela Lei 14066/2020 (BRASIL, 2021). O objetivo deste trabalho é comparar os resultados de viabilidade tecnológica do resíduo de processamento de minérios de zinco da unidade Três Marias da empresa Nexa Resources (U3M) com diferentes misturas de resíduos obtidos por OLIVEIRA (2000) para a produção de vidros e vitro-cerâmicas como uma alternativa sustentável para a redução da geração de resíduos industriais e a introdução dos conceitos preconizados pela economia circular, como simbiose industrial e insumos circulares (WEETMAN, 2019).

Material e métodos

Amostras do resíduo U3M foram submetidas à análise química (Absorção Atômica, Gravimetria e Plasma Acoplado Indutivamente) e o seu resultado foi parcialmente divulgado, por imposição de sigilo, pela empresa produtora. Com isso, foi possível identificar os elementos químicos majoritários e pertinentes a este estudo, estimando a sua composição em base de óxidos a fim de compará-la com as composições dos demais resíduos (OLIVEIRA, 2000). Ainda, as amostras do resíduo U3M e do vidro VU3M foram analisadas por microscopia com aquecimento em equipamento Hesse-Instruments EMI II com perfil de aquecimento definido entre a temperatura ambiente e 800°C segundo razão de aquecimento igual a 12°C•min-1 e entre 800°C e 1500°C sob razão de aquecimento igual a 10°C•min-1, atendendo a normatização DIN 51730/ISO 540 (1995-03-15). Além disso, amostras destes materiais foram analisadas por Difração de Raios-X (DRX) utilizando um espectrômetro de Raios-X da Rigaku, modelo Miniflex II, com tubo de Raios-X de cobre (Cu) e monocromador, para análise de estruturas cristalinas. O ensaio foi realizado pelo método do pó, Powder Diffraction, operando nas seguintes condições: Raios-X 40 kV/20 mA; varredura de 5º a 90º 2θ; degrau (step) de 0,02º. Ademais, realizou-se a análise térmica diferencial (DTA) da amostra vítrea em equipamento da TA Instruments, modelo SDT Q600, sob razão de aquecimento igual a 10°C•min-1, atmosfera de nitrogênio à vazão de 100 mL•min-1 e cadinhos de alumina para a amostra e referência (cadinho vazio). Ao término da análise, a amostra e a referência foram mantidas no equipamento e nova análise foi realizada mantendo as condições da análise anterior, a fim de produzir o branco, o qual posteriormente foi subtraído da análise inicial a fim de minimizar ruídos e aleatoriedade do instrumento. Os resultados foram comparados com aqueles obtidos por OLIVEIRA (2000) para amostras de misturas de resíduos de diferentes naturezas. O autor avaliou a viabilidade tecnológica de resíduos de escória de alto-forno (EAF), catalisador exausto do processo de craqueamento de hidrocarbonetos (CEC) e resultantes da separação gravimétrica da mineração de cromita (JIG) como insumos para a produção de vidros e vitro-cerâmicas. As misturas foram preparadas de modo a reunir 70%p/p EAF e 30%p/p CEC (MRE73C), 40%p/p EAF, 30%p/p JIG e 30%p/p CEC (MRE4J33C) e 70%p/p JIG e 30%p/p CEC (MRJ73C). A reunião dos resultados das técnicas de caracterização permitiu dimensionar os parâmetros de processo e a produção de corpos de prova de vidro, mediante a fusão do resíduo U3M, conformação a quente e recozimento, e de vitro-cerâmica, mediante a fusão do vidro VU3M, conformação a quente e tratamento térmico. As operações de fusão e tratamento térmico foram realizadas em fornos elétricos e a conformação a quente pelo método casting.

Resultado e discussão

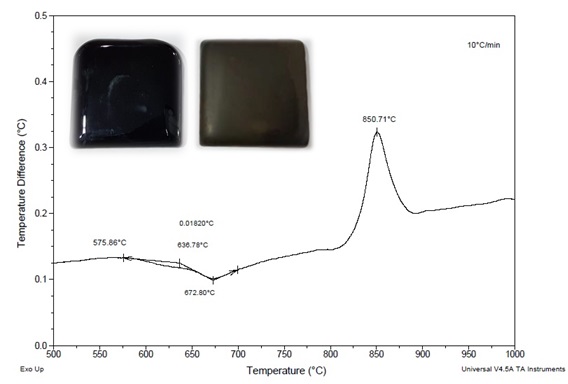

Os resultados da análise química para a amostra U3M a seguir foram comparados com aqueles obtidos para amostras de misturas de resíduos constituídos de escória de alto-forno (EAF), catalisador exausto do processo de craqueamento de hidrocarbonetos (CEC) e da mineração de cromita (JIG) obtidos por OLIVEIRA (2000), segundo o teor em base calcinada de óxidos indicado na Tabela 1 (superior). A soma dos teores de SiO2 e Al2O3 nas misturas são inferiores a 85%p/p, limite a partir do qual STRNAD (1986) prediz temperaturas de escoamento iguais ou superiores a 1650°C. Esta avaliação orienta favoravelmente o estudo de viabilidade técnica e econômica no sentido de utilização potencial do resíduo como matéria-prima para a produção de vidros e vitro-cerâmicas. Em comparação com as misturas anteriores, a amostra U3M apresentou baixos teores de SiO2 e Al2O3, o que sugere um valor de temperatura de escoamento inferior ao esperado para os demais resíduos. Todavia, considerou-se posteriormente o DRX da amostra VU3M proveniente do resíduo para atestar a formação de vidro, uma vez que o teor de SiO2 é relativamente baixo e esse composto é um importante indutor da formação de redes vítreas em sistemas constituídos de óxidos. Os resultados da análise de microscopia com aquecimento da amostra U3M (Tabela 1 - inferior) permitiram identificar a temperatura de escoamento da massa fundida do resíduo e de seu vidro correspondente. Estes valores de temperatura apresentaram-se comparáveis aos valores da temperatura de escoamento das misturas de resíduos e de seus respectivos vidros, os quais foram cristalizados para obtenção de vitro-cerâmicas. Estes resultados são coerentes com a predição de STRNAD (1986), citada anteriormente. Além disso, determinaram-se os pontos de deformação e semiesfera da amostra VU3M a fim de atestar a viabilidade do processo de fabricação de vitro-cerâmica. O valor correspondente ao ponto de deformação é importante para avaliar o método convencional de fabricação de materiais vitro-cerâmicos, pois a cristalização do vidro ocorre mediante o aquecimento controlado e o produto vitro-cerâmico futuro pode exibir defeitos se submetido a valores superiores ao ponto de deformação. Por sua vez, a temperatura de semiesfera orienta a definição das temperaturas de processo visto que exibe o máximo da deformação e o início do escoamento. Desta forma, indica o valor de temperatura a partir do qual o material não sustenta o seu próprio peso e os efeitos da redução da viscosidade passam a ser sentidos, culminando, portanto, na diminuição de atrito interno e, assim, no início do escoamento. Vale ressaltar que a viscosidade ainda é elevada neste ponto e alcança o mínimo apenas no ponto de escoamento. O registro das imagens da amostra VU3M ao longo do aquecimento controlado por microscopia com aquecimento permitiu ainda avaliar a variação da forma da amostra. Utilizou-se a retração linear como critério para definir o intervalo da temperatura de sinterização e verificou-se que este intervalo está compreendido entre 1080°C e 1160°C, admitindo como temperatura inicial do intervalo aquela indicada pelo método da temperatura de início extrapolado. Destaca-se que a interpretação do resultado da Difração de Raios-X da amostra do resíduo U3M elucidou a presença de fases cristalinas e a predição da emissão de gases nocivos ao meio ambiente durante o tratamento térmico da amostra, como óxidos de enxofre provenientes das fases anglesita, esfarelita, gipsita e jarosita (FONSECA et al., 2019). Com isso, a necessidade de uma unidade de tratamento de gases para a potencial produção de ácido sulfúrico, um insumo químico, a partir do resíduo evidenciou-se mandatória. Por sua vez, a fusão do resíduo elimina as fases cristalinas. Sendo assim, a amostra VU3M foi obtida a partir do resfriamento abrupto da massa fundida do resíduo U3M, para a qual observou-se em seguida um difratograma ausente de fases cristalinas, confirmando a produção de material vítreo. Posteriormente, a amostra foi cominuída e classificada por peneiramento a fim de obter um material para análise térmica diferencial (DTA) cujo tamanho de grãos estivesse compreendido entre aquele do passante de peneira de abertura igual a 425 μm e o do retido daquela de abertura igual a 300 μm. O resultado do DTA é exibido na Figura 1. Observaram-se dois fenômenos térmicos característicos. O primeiro corresponde à deflexão da curva na faixa de temperatura entre 575°C e 700°C, típico de uma mudança na linha base. Esta mudança refere-se à variação no calor específico da amostra, o que indica uma faixa de relaxação e, portanto, a temperatura de transição-vítrea com início extrapolado em 575°C. O segundo corresponde a um pico exotérmico à temperatura igual a 850°C, revelando o fenômeno de cristalização. Os vidros obtidos por OLIVEIRA (2000) apresentaram temperatura de transição-vítrea em torno de 750°C e temperatura de cristalização entre 950°C e 1050°C. Estes valores são superiores àqueles correspondentes à amostra VU3M. Observou-se, portanto, que as condições de processo para promover a cristalização de amostras vítreas VU3M são moderadas se comparadas às condições das demais amostras. Todas as condições, por outro lado, são viáveis técnica e economicamente para a produção de materiais vitro-cerâmicos, representando-se como alternativa às barragens, pilhas de resíduos e estéreis de mina. Em seguida, a amostra cristalizada foi caracterizada por DRX a fim de identificar as fases cristalinas resultantes do processamento térmico e comparada com aquelas estudadas por OLIVEIRA (2000). Observou-se que a fase cristalina majoritária na vitro-cerâmica obtida a partir da amostra VU3M foi a Hedenbergita, um ciclopiroxênio, enquanto as vitro-cerâmicas obtidas pelas misturas de resíduos por OLIVEIRA (2000) apresentam as fases Diopsídio e Wolastonita na amostra VCE73C, Anortita e Diopsídio na amostra VCE4J33C e Enstatita, Magnesocromita e Quartzo na amostra VCJ73C. O monolito vítreo, indicado à esquerda no canto superior esquerdo da Figura 1, foi produzido pela fusão do resíduo U3M a 1400°C, conformação a quente e recozimento a 675°C, enquanto o monolito vitro-cerâmico, indicado à direita no canto superior esquerdo da Figura 1, foi produzido pela fusão do vidro VU3M a 1400°C, conformação a quente e tratamento térmico em dois estágios: recozimento a 675°C e cristalização a 850°C. Os tempos de permanência no interior da câmara do forno foram duas horas e seis horas, respectivamente, para o recozimento e a cristalização. Ressalta-se que a temperatura liquidus do resíduo U3M e do vidro VU3M foram superiores às indicadas nos respectivos pontos de escoamento evidenciados na microscopia com aquecimento. Isto se justifica em função da presença de gradientes de temperatura desfavoráveis nas condições operacionais disponíveis. Por outro lado, o recozimento foi selecionado a partir do intervalo considerado para o relaxamento com início na temperatura de transição-vítrea, entre 575°C a 700°C. Estes corpos de prova apresentam potencial para atender à demanda do setor da construção civil como alternativas a pisos e revestimentos tradicionais. Os materiais convencionais contribuem com a depleção de recursos minerais, uma consequência intrínseca ao extrativismo. Dessa forma, a introdução de resíduos à cadeia produtiva permite a restauração dos fluxos mássico e energético que contribuem para a economia do processo e a consolidação do desenvolvimento sustentável de acordo com os conceitos preconizados pela economia circular, ressignificando o conceito de resíduo.

Composição de misturas de resíduos realizadas por OLIVEIRA (2000) e do resíduo U3M. Resultados da análise de microscopia com aquecimento de materiais.

Curva DTA da amostra VU3M obtida sob 10°C/min e atmosfera inerte. No canto superior, monolitos de vidro e vitro-cerâmica obtidos a partir do resíduo.

Conclusões

Os resíduos considerados neste trabalho foram convertidos a vidros e, posteriormente, vitro-cerâmicas com o objetivo de fornecer ao setor de construção civil produtos alternativos aos pisos e revestimentos convencionais, que utilizam matérias-primas oriundas da exploração de recursos naturais. Dessa forma, apresentou-se uma alternativa sustentável à destinação destes resíduos em barragens e pilhas de resíduos secos, as quais representam riscos já materializados à adequada gestão, imobilização e aproveitamento de resíduos sólidos. A viabilidade técnica da produção de vidros e vitro-cerâmicas a partir do resíduo de processamento de minérios de zinco foi atestada pela verificação da presença de óxidos formadores de rede vítrea em sua composição, pelos valores de temperatura de escoamento comuns àqueles convencionais, pela ausência de fases cristalinas no vidro produzido por quenching e pelo pico exotérmico de cristalização bem definido e observado posteriormente à temperatura de transição-vítrea. Além disso, a análise mineralógica por Difração de Raios-X permitiu identificar fases cristalinas cuja decomposição térmica deve integrar o tratamento/aproveitamento de gases gerados. No caso, a geração de gases decorrentes das fases identificadas, como o trióxido de enxofre, potencializa a obtenção de produtos cuja comercialização é possível mediante sua inclusão no modelo de negócios da empresa produtora do resíduo ou por simbiose industrial. Desta forma, verificou-se a possibilidade de aumentar a circularidade nos processos industriais a partir do aproveitamento deste resíduo sólido.

Agradecimentos

O presente trabalho foi realizado com apoio da Coordenação de Aperfeiçoamento de Pessoal de Nível Superior - Brasil (CAPES). Agradece-se ao NUMATS | COPPE UFRJ, ao LabAT | EQ UFRJ e LABH2 | EQ UFRJ.

Referências

BERGER, M.; SONDEREGGER, T.; ALVARENGA, R.; BACH, V.; CIMPRICH, A.; DEWULF, J.; FRISCHKNECHT, R.; GUINEÉ, J.; HELBIG, C.; HUPPERTZ, T.; JOLLIET, O.; MOTOSHITA, M.; NORTHEY, S.; PEÑA, C.A.; RUGANI, B.; SAHNOUNE, A.; SCHRIJVERS, D.; SCHULZE, R.; SONNEMANN, G.; VALERO, A.; WEIDEMA, B. P.; YOUNG, S. B. Mineral resources in life cycle impact assessment – part II: recommendations on application-dependent use of existing methods and on future method development needs. The International Journal of Life Cycle Assessment, v. 25, p. 798-813, 2020.

BRASIL. II Relatório Anual de Segurança de Barragens de Mineração 2020. Brasília: Agência Nacional de Mineração/ANM, 2021.

ELLEN MACARTHUR FOUNDATION; GRANTA DESIGN; LIFE. Circularity Indicators: An Approach to Measuring Circularity. Methodology. Disponível em: http://www.ellenmacarthurfoundation.org/circularity-indicators/.

FONSECA, M. V. A.; MOTTA, C. F. C.; RODRIGUES, L. M.; SIQUEIRA, M. F.; MONTEIRO, J. K. L. S.; GOMES, R. A. M. Uso de Rejeitos de Mineração como Matéria-Prima para Produção de Materiais Vitro-cerâmicos. In: XXVIII Encontro Nacional de Tratamento de Minérios e Metalurgia Extrativa. Belo Horizonte-MG, 2019.

FONSECA, M. V. A.; MOTTA, C. F. C.; RODRIGUES, L. M.; SIQUEIRA, M. F.; MONTEIRO, J. K. L. S.; GOMES, R. A. M.; PEREIRA, D.; NISHIYAMAMOTO, E.; BISSACOT, T.; MELLO, L. Minimizing environmental impacts through the elimination of tailings from mining operations. In: Sustainablemining 2019. 6th International Congress on Environment and Social Responsability in Mining. Santiago, Chile, 2019.

FONSECA, M. V. A.; OLIVEIRA, C. H.; NEUMANN, R.; ALCOVER NETO, A. Sintering and Crystallization Studies of Industrial Waste Glasses. In: 8th International Congress on Applied Mineralogy, International Congress on Applied Mineralogy. Águas de Lindóia-SP, p. 285-288, 2004.

FONSECA, M. V. A.; SANTOS, P.S. Caracterização e desempenho de vidro e vitro-cerâmica obtidos a partir da reciclagem de rejeitos sólidos da industrialização do xisto. Cerâmica, v. 39 (259); p. 1-6, 1993.

FONSECA, M.V.A. Reciclagem de Rejeitos Sólidos: Desenvolvimento, em escala de laboratório, de Materiais Vítreos a partir do Xisto Retortado de São Mateus do Sul, PR. Tese (Doutorado em Engenharia – Engenharia Química) – São Paulo, Escola Politécnica/USP, p. 224, 1990.

OLIVEIRA, C.H. Reaproveitamento de Rejeitos Industriais Inorgânicos Sólidos: avaliação do potencial de desenvolvimento de materiais vítreos e vitro-cerâmicos. Tese (Doutorado) – Rio de Janeiro, IQ/UFRJ, 2000.

RAWLINGS, R. D.; WU, J. P.; BOCCACCINI, A. R. Glass-ceramics: Their production from wastes – A Review. J Mater Sci, v. 41, p. 733-761, 2006.

SONDEREGGER, T.; BERGER, M.; ALVARENGA, R.; BACH, V.; CIMPRICH, A.; DEWULF, J.; FRISCHKNECHT, R.; GUINEÉ, J.; HELBIG, C.; HUPPERTZ, T.; JOLLIET, O.; MOTOSHITA, M.; NORTHEY, S.; RUGANI, B.; SCHRIJVERS, D.; SCHULZE, R.; SONNEMANN, G.; VALERO, A.; WEIDEMA, B. P.; YOUNG, S. B. Mineral resources in life cycle impact assessment – part I: a critical review of existing methods. The International Journal of Life Cycle Assessment, v. 25, p. 784-797, 2020.

STAHEL, W.R. Comment: Circular Economy. Nature, v. 531, p. 435-438, 2016.

STEFFEN, W.; RICHARDSON, K; ROCKSTRÖM, J; CORNELL, S. E.; FETZER, I.; BENNETT, E. M. BIGGS, R.; CARPENTER, S. R.; DE VRIES, W.; DE WIT, C. A.; FOLKE, C.; GERTEN, D.; HEINKE, J.; MACE, G. M.; PERSSON, L. M.; RAMANATHAN, V.; REYES, B.; SÖRLIN, S. Planetary boundaries: Guiding human development on a changing planet. Science v. 347, Edição 6223, 2015.

STRNAD, Z. Glass-Ceramic Materials. Liquid Phase Separation, Nucleation and Crystallization in Glasses. Glass and Technology 8, 1986.

WEETMAN, C. A circular economy handbook for business and supply chains: repair, remake, redesign, rethink. Autêntica Business, 2019.

ZANOTTO, E. D. A bright future for glass-ceramics. American Ceramic Society Bulletin v. 89, N 8, p. 18-27, 2010.