Autores

Silva Junior, J.H. (UFRN) ; Medeiros, L.G. (UFRN) ; Silava, K.A. (UFRN) ; Castro, P.S. (UFRN)

Resumo

Este trabalho descreve uma metodologia alternativa para fabricação de eletrodos

utilizando hastes de grafite retiradas de pilhas comuns (tipo AAA) e sua

sistematização através da impressão 3D. Essa nova tecnologia apresenta-se como

uma alternativa bastante atrativa devido à sua simplicidade, robustez,

versatilidade, baixo custo e diversidade de materiais para impressão. Os

espelhos foram projetados e impressos para formação de um molde de silicone. As

hastes foram conectadas a um fio de cobre e encapsuladas utilizando resina

epóxi. Os eletrodos foram caracterizados utilizando voltametria cíclica com

resposta equiparável aos eletrodos comerciais. Além disso, o fator

reprodutibilidade também foi avaliado evidenciando possibilidade de utilização

em aulas didáticas e em pesquisas científicas.

Palavras chaves

impressão 3D; eletrodo de grafite; fabricação de eletrodos

Introdução

A busca por novos materiais e inovação nas metodologias de fabricação são

atualmente um dos principais desafios encontrados no desenvolvimento de sensores

eletroquímicos. A impressão 3D é uma tecnologia de manufatura aditiva baseada no

princípio da construção por deposição em camadas, que se destaca dos demais

processos de construção pela maior economia de matéria-prima, maior velocidade

de produção, grande capacidade de personalização e de confecção de estruturas

complexas e bem definidas - especialmente, internas (SILVA JUNIOR, 2021). Desta

forma, nos últimos anos, essa nova tecnologia vem se destacando como ferramenta

essencial para diversas aplicações interessantes na área de eletroanalítica.

Assim, diferentes configurações de eletrodos vêm sendo introduzidos com

aplicações em análises clínicas, ambientais, farmacêuticas e forenses (OLIVEIRA

et. al., 2020; CAMPOS JANEGITZ et al., 2022; MUNIZ et al. 2022).

Os dispositivos eletroquímicos, tais como pilhas e baterias estão amplamente

presentes no cotidiano da vida moderna. Ainda que úteis, estes aparelhos

apresentam grande risco ambiental devido sua composição composta de elementos

potencialmente poluentes, tais como zinco, manganês, níquel, cádmio, chumbo e

mercúrio. Apesar de diversos incentivos e campanhas de descarte de forma segura,

uma grande quantidade de pilhas ainda são descartadas diariamente em aterros

sanitários e terrenos baldios (AFONSO et al., 2003). Segundo dados da Associação

Brasileira da Indústria Elétrica e Eletrônica (ABINEE) são produzidos

anualmente, apenas no Brasil, cerca de 800 milhões de pilhas, sendo 80% destas

pilhas secas do tipo zinco e carbono e 20% de pilhas alcalinas. Embora haja

conhecimento da quantidade produzida de pilhas e baterias no país, não há

estimativas da porção destes dispositivos que são recolhidos e reciclados, ou

descartados de forma correta (CONTE, 2016).

Atualmente existem alguns processos químicos nos quais os metais de

pilhas e baterias conseguem ser reciclados, como por exemplo na recuperação de

zinco e manganês de pilhas através de eletrólise (FERELLA; DE MICHELIS; VEGLIÒ,

2008). No entanto, a reutilização do cátodo de grafite presente nestes

dispositivos também apresenta relevância, uma vez que este material de carbono

tem potencial para ser empregado como sensor eletroquímico (SIQUEIRA SANTOS et

al., 2018).

O carbono pode apresentar-se de diferentes formas, tais como: fibras, pó,

folhas, espumas e compósitos. Estas formas possuem propriedades atrativas em

diferentes aplicações eletroquímicas, uma vez que o material citado apresenta

boa condutividade elétrica. Umas das formas elementares mais comuns do carbono é

o grafite. O grafite possui estrutura de carbono em planos de camadas, e pode

ser encontrado de forma natural ou ser sintetizado a partir de precursores

industriais como coque de petróleo, pixe e negro de fumo. (BAIO; RAMOS;

CAVALHEIRO, 2014). Assim, os cátodos das pilhas comuns possuem como fonte de

carbono o grafite natural de alta pureza que podem ser empregados como material

condutor para fabricação de sensores eletroquímicos utilizando a impressão 3D

como alternativa para confecção de moldes de silicone para encapsulamento em

resina epóxi.

Material e métodos

Reagentes

Os reagentes utilizados na caracterização e análise dos eletrodos foram

reagentes do tipo PA (para análise) da marca Sigma-Aldrich. As soluções foram

preparadas com água destilada purificada através de sistema de osmose reversa

(Permution–E. J. Krieger & Cia LTDA, 18 MΩ cm-1). Os reagentes

utilizados foram: hidróxido de potássio, hexacianoferrato (III) de potássio,

cloreto de potássio, ácido fosfórico, dihidrogenofosfato de sódio e padrão de

cafeína (C8H10N4O2- Dinâmica). A

solução estoque de cafeína foi preparada no dia de sua utilização, a fim de se

evitar possíveis oxidações químicas.

Equipamentos e medidas eletroquímicas

Para limpeza dos eletrodos de grafite foi utilizado o ultrassom Unique

UltraCleaner 1450. As medidas eletroquímicas foram realizadas em um

potenciostato Metrohm Autolab PGSTAT302N utilizando uma célula eletroquímica de

três eletrodos: eletrodo de trabalho – eletrodo de grafite confeccionado,

eletrodo de referência – Ag/AgCl/KCl(3M) de fabricação própria e eletrodo

auxiliar – fio de platina.

Fabricação do eletrodo de carbono grafite utilizando impressão 3D

Os eletrodos foram confeccionados utilizando hastes de grafite retiradas de

pilhas comuns exauridas (zinco-carbono, tipo AAA). Em seguida, as hastes foram

lixadas (lixa d’água #600) e lavadas com água destilada. O método de fabricação

utilizado foi o de encapsulamento em resina epóxi (Redelease 2004) a partir de

moldes de silicone que foram confeccionados via impressão 3D seguindo os

parâmetros para impressão da peça espelho para confecção dos moldes em

silicone: Material = PLA (⌀ 1,75 mm); Temperatura do extrusor = 245 °C; Altura

de camada = 0,2 mm; Densidade de preenchimento = 60 %; Padrão de preenchimento =

Cúbico; Velocidade de impressão = 40 mm/s.

Verificação do funcionamento dos eletrodos de carbono grafite

Os testes para verificação do funcionamento dos dispositivos fabricados foram

realizados utilizando uma solução contendo uma espécie mediadora conhecida,

ferricianeto de potássio (K3[Fe(CN)6]), de concentração 10 mmol/L em KCl 100

mmol/L como eletrólito suporte. Logo, foram executadas análises voltamétricas

utilizando voltametria cíclica para verificação dos resultados e sua comparação

com os dados descritos na literatura.

Resultado e discussão

Fabricação de eletrodos de grafite utilização impressão 3D

A Figura 1 descreve as etapas para construção do eletrodo. Para a construção dos

moldes, uma peça espelho com a forma dos eletrodos (Etapa 1) foi desenhada

digitalmente utilizando a plataforma Tinkercad, e impressa em PLA (Ácido

polilático, 3DFila) utilizando uma impressora 3D modelo Ender 3, fabricada pela

Creality. O molde de silicone foi preparado vertendo na peça impressa uma

mistura homogênea de borracha e catalisador (Redelease) na proporção mássica de

100:3, respeitando o tempo de cura de 24 horas até o desmolde (Etapa 2 e 3).

Para compor o condutor dos eletrodos, a haste de grafite foi cortada em

fragmentos de 5 mm, e com o auxílio de uma mini retifica, um pequeno orifício

foi feito em uma das faces de cada fragmento, onde foi conectado (por pressão)

um pedaço de fio rígido de cobre (⌀ 1mm) (Etapa 4). Os conjuntos haste-fio foram

inseridos no molde de silicone, onde foi vertido uma mistura homogênea de resina

epóxi e catalisador (2:1) (Etapa 5). O tempo de cura respeitado foi de 24 horas,

quando então os eletrodos foram retirados e lixados (lixa d’água #600) até a

obtenção de uma superfície plana e rente ao corpo de epóxi, com o condutor de

disco de grafite exposto (Etapa 6).

Caracterização dos eletrodos de grafite

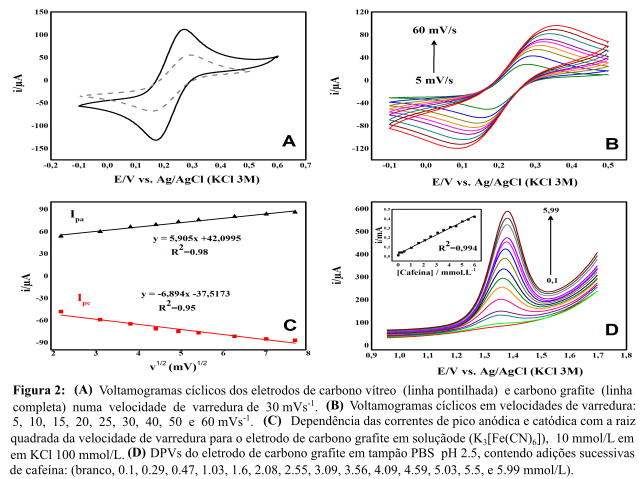

A resposta voltamétrica do eletrodo de carbono grafite fabricado foi comparada à

de um eletrodo de carbono vítreo comercial como mostra a Fig. 2A. Para isso, a

técnica de voltametria cíclica foi utilizada empregado uma solução de

K3[Fe(CN)6] 10 mmol/L em KCl 100 mmol/L com velocidade de varredura de 30 mV/s.

Pode-se observar que há diferenças nos valores de corrente e potencial de picos

anódico e catódico. Desta forma, a maior corrente observada para o eletrodo de

carbono grafite evidencia uma maior área eletroativa de sua superfície. A

aproximação entre os picos no voltamograma associado ao eletrodo de carbono

grafite reflete uma maior transferência de elétrons nas reações de oxidação e

redução que ocorrem na interface entre a superfície do eletrodo de trabalho e a

solução eletrolítica. A diferença entre os picos no eletrodo de carbono vítreo

foi de aproximadamente 0,137 V, enquanto que no eletrodo de carbono grafite foi

de 0,098 V.

Cálculo da área eletroativa do eletrodo de grafite

A técnica de voltametria cíclica foi utilizada para determinar a área

eletroativa do eletrodo de grafite fabricado neste trabalho. Para tal, uma série

de medidas foram realizadas modificando as velocidades de varredura a fim de

correlacionar os picos anódicos e catódicos e determinar através da Equação de

Randles-Sevick (Equação 1) a área efetiva do eletrodo de carbono grafite.

ip = 2,69×105n(3/2)AD(1/2)Cv

(1/2) Equação 1

onde, ip é a corrente de pico anódico (μA), n é o número de elétrons

transferidos (n = 1 for K3[Fe(CN)6], A é a área do eletrodo (cm2), C

é a concentração das espécies oxidadas (mol/cm3), D é o coeficiente

de difusão das espécies oxidadas (D = 7,6 × 10-6 cm2/s

para K3[Fe(CN)6] e v é a velocidade de varredura (V/s).

As Fig. 2B e 2C mostram respectivamente as respostas eletroquímicas obtidas

através das medidas voltamétricas em diferentes velocidades de varredura (5 - 60

mV/s) e as equações da reta obtidas para o processo anódico e catódico.

Utilizando a equação 1 foi possível determinar que a área eletroativa do

eletrodo de grafite fabricado corresponde à 0,796 cm2. Observando as

equações das retas obtidas podemos afirmar que o transporte de massa foi

controlado por difusão. Além disso, podemos observar que à medida em que a

velocidade de varredura foi aumentando, houve um pequeno deslocamento nos

potenciais de pico anódico e catódico das correntes. Essa mudança na região dos

picos pode ser explicada pela adsorção ou formação da dupla camada na superfície

do eletrodo de grafite, uma vez que devido sua porosidade, a superfície do

eletrodo revela uma reação redox quase reversível.

Reprodutibilidade de fabricação dos eletrodos

No tocante à reprodutibilidade, foram analisados 5 eletrodos de grafite

confeccionados de forma similar. Utilizando voltametria cíclica e uma solução de

K3[Fe(CN)6] 10 mmol/L em KCl 100 mmol/L a uma velocidade de varredura de 30 mV/s

obtivemos os dados: Corrente de Pico Anódico(μA) = 94,55; 99,24; 110,57; 99,89;

103,94 com Valor Médio = 101,64 e Desvio Padrão(σ) = 6,00 e Corrente de Pico

Catódico(μA) = -113,54; -115,68; -131,87; -116,33; -123,13 com Valor Médio =

-120,11 e Desvio Padrão(σ) = 7,49.

Levando em consideração a metodologia proposta de fabricação utilizando a

impressão 3D, a reutilização das hastes de pilhas, o contato elétrico entre a

haste e o fio de cobre, e o encapsulamento utilizando resina podemos considerar

podemos considerar que a metodologia artesanal proposta neste trabalho é

bastante reprodutível e pode ser considerada uma alternativa bastante favorável

para laboratórios didáticos e grupos de pesquisa em eletroanalítica. Desta

forma, existe ainda um grande potencial de produção destes eletrodos em larga

escala.

Aplicação do eletrodo de grafite na identificação de cafeína

Dentre as técnicas eletroquímicas disponíveis, a técnica da voltametria de pulso

diferencial - DPV (Differential Pulse Voltammetry) foi a selecionada para

determinar cafeína em amostras produzidas em laboratório. Dessa forma, foram

analisadas soluções contendo concentrações distintas de cafeína em tampão PBS pH

2,5 numa faixa de concentração entre 0,1 e 5,99 mmol/L. Para medição do

analito proposto foram feitas adições consecutivas de volumes pré-fixados da

solução padrão de cafeína 500 ppm. Após a adição da alíquota no sistema e sua

respectiva homogeneização a leitura de sinal em triplicata foi feita utilizando

DPV.

A partir dos picos apresentados pela técnica de DPV, Figura 2D, foi possível

construir uma curva de calibração. Os sinais obtidos na voltametria de pulso

diferencial apresentaram-se na faixa esperada da cafeína, entre 1,3 e 1,4 V

(MARTÍNEZ - HUITLE et al., 2010). A correlação entre as concentrações de cafeína

(mmol/L) e o sinal associado de corrente (mA) produziu um coeficiente de

determinação ótimo (R2=0,994), ou seja, foi possível observar um

comportamento linear do pico de oxidação da cafeína com o aumento da sua

concentração.

Conclusões

O desenvolvimento de novas tecnologias para fabricação de sensores

eletroquímicos busca fomentar a inovação na criação de novos materiais e métodos

alternativos às técnicas tradicionais. Neste cenário, o trabalho desenvolvido

buscou através da utilização do grafite oriundo da reciclagem de pilhas comuns e

por meio da impressão 3D confeccionar eletrodos de carbono grafite apresentando

qualidade analítica e potencial de produção em larga escala.

A impressão 3D para confecção de sensores eletroquímicos dispõe de diversas

vantagens, como por exemplo, sua simplicidade, robustez, versatilidade, além de

apresentar baixo custo e facilidade na aplicação da técnica.

Apesar da matéria prima utilizada ser fruto de reciclagem, quando comparado com

eletrodo de carbono vítreo comercial, o eletrodo de grafite possui correntes de

pico anódica e catódica maiores, além de aproximação dos picos. Fato este

associado à maior área eletroativa do eletrodo, a qual foi calculada e

corresponde à 0,796 cm2.

Através das medidas de reprodutibilidade, o eletrodo de carbono grafite

apresentou uma resposta estável para os diferentes dispositivos testados, com

desvios padrões de 6,0 e 7,49 para os picos anódico e catódico, respectivamente.

Finalmente, o eletrodo de carbono grafite foi aplicado na determinação de

cafeína em diferentes concentrações. Através da técnica de voltametria de pulso

diferencial (DPV) foi possível observar um comportamento linear da oxidação da

cafeína, com o sinal de corrente associado aos picos. A correlação entre os

parâmetros apresentou valor ótimo, R2=0,994.

Agradecimentos

Os autores agradecem à UFRN, ao Laboratório de Eletroquímica Ambiental e Aplicada

(LEAA), a Central Analítica do Instituto de Química-UFRN e ao PIBIC pelo apoio

financeiro.

Referências

AFONSO, J. C. et al. Processamento das pastas eletrolítico de pilhas usadas, Química Nova vol.26 n. 4, agosto, 2003.

BAIO, J.; RAMOS, L.; CAVALHEIRO, É. Construction of a graphite electrode removed from common batteries: DIDACTIC APPLICATIONS. Química Nova, 2014.

CAMPOS JANEGITZ, BRUNO, at al. Different approaches for fabrication of low-cost electrochemical sensors. Current Opinion in Electrochemistry, v. 32, p. 100893, 2022.

CONTE, A. Ecoeficiência, logística reversa e a reciclagem de pilhas e baterias: revisão. Revista Brasileira de Ciências Ambientais (Online), n. 39, p. 124-139, 2016.

FERELLA, F.; DE MICHELIS, I.; VEGLIÒ, F. Process for the recycling of alkaline and zinc–carbon spent batteries. Journal of Power Sources, v. 183, n. 2, p. 805-811, 2008.

MARTÍNEZ-HUITLE, N. SUELY FERNANDES, S. FERRO, A. DE BATTISTI, M.A. QUIROZ. Fabrication and application of Nafion®-modified boron-doped diamond electrode as sensor for detecting caffeine. Diamond & Related Materials. v. 19, 10 th p. 1188–1193, 2010.

MUNOZ, RODRIGO et al. Promising Applications of Additive-Manufactured (3D-printed) Electrochemical Sensors for Forensic Chemistry. Brazilian Journal of Analytical Chemistry - BrJAC (Online), v. 9, p. 79-105, 2022.

MUNOZ, RODRIGO et al. Electrochemical (Bio)Sensors Enabled by Fused Deposition Modeling-Based 3D Printing: A Guide to Selecting Designs, Printing Parameters, and Post-Treatment Protocols, Analytical Chemistry, 94, 17, 6417–6429, 2022

OLIVEIRA, F. M.; MELO, E. I.; SILVA, R. A. B. 3D Pen: A low-cost and portable tool for manufacture of 3D-printed sensors. Sensors and Actuators B: Chemical, v. 321, 128528, 2020.

SILVA JUNIOR, J. Fabricação e validação de acessórios para espectroscopia e espectroeletroquímica usando impressão 3D para investigações de processos dinâmicos interfaciais e de superfícies. Mestrado—[s.l.] Universidade Federal do Rio Grande do Norte, 2021.

SIQUEIRA SANTOS, C. et al. Carbon Graphite Obtained of Zinc-Carbon Exhausted Batteries Applied as Electrode in Electrochemical Sensors. Revista Virtual de Química, v. 11, n. 1, p. 275-296, 2019.