Autores

Siqueira, Y. (UFRJ) ; Miranda, D. (UFRJ) ; Carvalho, L. (UFRJ) ; Sitton, N. (UFRJ) ; Pinto, J.C. (UFRJ) ; Borges, L.E. (IME) ; Azeredo, A.P. (BRASKEM) ; Nonemacher, R. (BRASKEM)

Resumo

A pirólise é uma das técnicas de reciclagem de polímeros que vem tendo destaque

nos últimos anos, sendo que o processo de alimentação dos pirolisadores por

extrusão também desperta considerável interesse. Por isso, neste trabalho foi

feito um estudo da influência da extrusão, como etapa de pré-tratamento, no

desempenho da reciclagem química via pirólise térmica de materiais plásticos em

diferentes condições. Os resultados indicaram que o pré-tratamento pode afetar as

taxas de pirólise, afetando assim a velocidade de coleta das frações produzidas.

Contudo, as composições dos produtos obtidos foram muito semelhantes,

independentemente da etapa de pré-tratamento, indicando que os efeitos observados

são resultantes principalmente de mudanças na eficiência térmica do processo.

Palavras chaves

Reciclagem; Pirólise; Plásticos

Introdução

Os materiais termoplásticos, devido ao seu baixo custo, baixo peso e às elevadas

resistências mecânica e química, são amplamente utilizados em substituição a

outros tipos de materiais como aço, vidro e madeira. Dessa forma, eles

desempenham um importante papel, contribuindo para a manutenção da qualidade e

conforto da rotina moderna (MIRANDA, 2016). Por isso, esses materiais se

tornaram indispensáveis à vida humana, sendo que novas aplicações surgem a cada

dia para eles (MONTEIRO, 2018).

A extensa variedade das propriedades dos materiais plásticos é essencial para a

compreensão da ampla versatilidade de aplicações desenvolvidas ao longo dos

anos. Os materiais plásticos podem ser vistos em vários segmentos industriais,

como no setor de calçados, na construção civil, nos eletroeletrônicos, no setor

automotivo, na área da saúde, na indústria têxtil, dentre muitas outras

(MONTEIRO, 2018). Assim, a produção e consumo dos materiais plásticos

experimentou aumento significativo nas últimas décadas, sendo que a tendência é

que continue crescendo no futuro próximo (PINTO et al, 2012).

Boa parte dos artigos plásticos comercializados vira resíduo pós-consumo

rapidamente, principalmente no caso de embalagens, que apresentam tempo de vida

extremamente curto e na maior parte das vezes um único uso (PINTO et al, 2012).

Diante deste cenário, surge a questão fundamental de como lidar com os resíduos

plásticos, que são gerados em quantidades muito grandes.

Diversos materiais que podem ser reciclados são destinados equivocadamente a

aterros e lixões. O plástico é o principal produto reciclável que é enterrado,

ao invés de destinado corretamente para a reciclagem (MIRANDA, 2016). Segundo

dados do Banco Mundial, o Brasil é o 4° maior produtor de lixo plástico do

mundo, produzindo 11,3 milhões de toneladas desse material por ano. Desse

volume, 91% têm sido coletados, equivalente a 10,3 milhões de toneladas anuais,

mas apenas 1,28%, 145 mil toneladas anuais, têm sido reciclados efetivamente

(WWF, 2019).

Com a conscientização ambiental cada vez mais frequente e relevante, esse tema

tem estimulado o surgimento de culturas gerenciais para que as empresas se

enquadrem às regulamentações vigentes e em construção, também estimulando que a

tradicional economia linear mude para uma economia mais circular, eliminando o

desperdício e reinserindo os polímeros pós-consumo na cadeia química.

Para que o material pós-consumo possa ser reaproveitado, várias técnicas podem

ser utilizadas (GONÇALVES, 2007). Em particular, a reciclagem desse material

pode ser feita por via mecânica, química ou energética, sendo que o método a ser

utilizado depende, dentre outras coisas, do tipo de material a ser reciclado.

Segundo WONG et al. (2015), dos três tipos de reciclagem citados, a reciclagem

química se enquadra bem nos princípios de desenvolvimento sustentável, tendo em

vista a possibilidade de retorno dos materiais descartados a seus compostos de

origem de forma circular. Entre as técnicas de reciclagem química, a técnica de

pirólise tem obtido destaque particular.

A pirólise é um processo endotérmico que consiste na degradação térmica de

resíduos em uma atmosfera com ausência parcial ou total de oxigênio, evitando

combustão direta do material (PEDROZA, 2017). Os processos pirolíticos ocorrem a

temperaturas que variam de 150 a 1600°C, dependendo do tipo resíduo a ser

processado e equipamento utilizado (OLIVEIRA, 2009). Este processo normalmente

gera produtos gasosos, líquidos e sólidos residuais. A pirólise pode ainda ser

conduzida na presença ou ausência de catalisador. Quando o processo é conduzido

sem o catalisador, é usualmente chamado de pirólise térmica; caso contrário, é

chamado de pirólise catalítica. O uso do catalisador pode diminuir a temperatura

e o tempo de reação, mas o principal motivo do uso do catalisador é a produção

de produtos com maior valor agregado, como hidrocarbonetos na faixa da gasolina

(MONTEIRO, 2018).

O processo de extrusão também tem despertado considerável interesse para a

condução de processos de pirólise, por conta da melhor eficiência no uso da

energia (LI, 2018). Em particular, este processo pode ser utilizado como técnica

auxiliar de pré-tratamento, como etapa preliminar de alimentação dos resíduos em

reatores de pirólise, visando à melhoria das características do material.

Pelos motivos apresentados acima, o objetivo principal do presente trabalho foi

fazer um estudo a respeito da influência da etapa de alimentação por extrusão,

como técnica de pré-tratamento para melhoria do desempenho da reciclagem química

via pirólise térmica. Para isso, foram avaliados o rendimento e a composição dos

produtos obtidos em condições experimentais distintas, variando o tempo e a

temperatura de reação. Para isso, os polímeros utilizados na investigação foram

poliolefinas à base de polietileno e polipropileno, utilizadas na fabricação de

filmes e fibras comerciais.

Material e métodos

Materiais

• Nitrogênio com 99,999% de pureza

• Pellets de resíduos oriundos do uso comercial de polietileno de alta

densidade (PEAD), identificados como Amostra 1

• Pellets de resíduos oriundos do uso comercial de PEAD extrusados,

identificados como Amostra 1*

• Pellets de resíduos oriundos do uso comercial de polipropileno (PP),

identificados como Amostra 2

• Pellets de resíduos oriundos do uso comercial de PP extrusados,

identificados como Amostra 2*

• Pellets de resíduos oriundos do uso comercial de polietileno linear de

baixa densidade (PEBDL), identificados como Amostra 3

• Pellets de resíduos oriundos do uso comercial de PEBDL extrusados,

identificados como Amostra 3*

As amostras foram gentilmente cedidas pela Braskem e as características não

serão apresentadas por falta de espaço. Detalhes da operação de extrusão não

podem ser apresentados por razões de propriedade intelectual.

Métodos

As reações de pirólise foram realizadas em um sistema (Figura 1) que consiste de

dois fornos elétricos cilíndricos (A e B); dois termopares acoplados aos fornos;

um reator tubular de quartzo; um cadinho cilíndrico de quartzo, onde é colocado

o polímero; uma rolha; um balão de fundo redondo com 2 bocas, para condensar os

vapores de pirólise e coletar o líquido formado; um condensador reto; um

kitassato; uma serpentina, para aquecimento prévio do gás nitrogênio, que

inertiza o meio e arrasta os vapores gerados; um precipitador eletrostático,

para condensar os vapores ainda não condensados; e, um banho termostático. O

sistema foi construído integralmente com recursos e tecnologias locais.

Aproximadamente 7 gramas da amostra eram depositados no interior do cadinho de

quartzo. O cadinho era suspenso por um arame e ficava posicionado acima dos

fornos, antes do início da reação. Depois que era determinada a temperatura

operacional, os fornos eram programados e aquecidos para atingir a temperatura

almejada. Após a estabilização da temperatura, o cadinho de quartzo era abaixado

até o centro do forno A, dando início à reação de pirólise. Ao final da reação,

o reator de quartzo, o cadinho de quartzo (contendo o resíduo sólido), o balão

de fundo redondo (contendo o produto líquido), o tubo do condensador e o

kitassato eram pesados, para a determinação dos rendimentos das frações sólida e

líquida dos produtos. A quantidade de gases produzida era determinada por

diferença. Em todos os casos, a vazão de nitrogênio de arraste utilizada foi

igual a 80 mL/min.

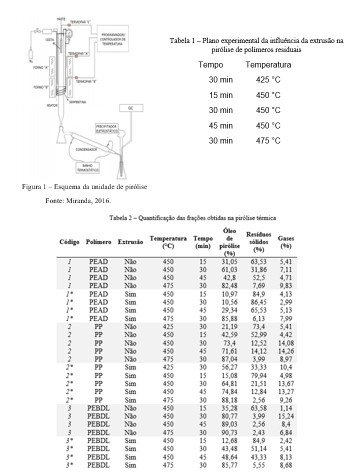

Planejamento Experimental

Para avaliar a influência da extrusão, com base em análise termogravimétrica

(TGA) das amostras, a faixa de variação de temperatura foi definida entre 425 °C

e 475 °C. O tempo de reação foi variado entre 15 e 45 minutos, com base na

experiência prévia. No entanto, apenas as amostras de PP foram submetidas a 425

°C, pois a taxa de degradação de PEAD e PEBDL são baixas e não produzem amostras

de produtos suficientes. As condições experimentais ensaiadas estão descritas na

Tabela 1.

Resultado e discussão

Avaliação dos Rendimentos

Foram realizados 26 experimentos no total. A Tabela 2 apresenta os códigos

adotados e as condições experimentais empregadas para avaliação de cada amostra,

com os respectivos rendimentos.

Observa-se que, assim como as condições do processo, o tipo de plástico afeta o

rendimento dos produtos obtidos. As amostras de PEAD apresentaram resultados de

rendimentos em condensados e gases inferiores aos das amostras de PP e PEBDL.

Como esperado, o aumento da temperatura resultou em maiores rendimentos das

frações de produtos para todos os tipos de polímeros investigados (OLIVEIRA

JÚNIOR, 2016). Os ensaios realizados a 475 °C apresentaram conversões sempre

superiores a 80% enquanto os ensaios realizados a 425 °C resultaram em

conversões muito inferiores, embora maiores na faixa de 27 a 67% para as

amostras de PP. As amostras pirolisadas foram comparadas nas mesmas condições

experimentais, de modo a avaliar a influência da etapa de alimentação por

extrusão sobre o rendimento. Nas Figuras 2, 3 e 4 podem ser analisadas os

rendimentos dos condensáveis, de acordo com cada tipo de polímero avaliado.

Pode-se observar que, em geral, os rendimentos obtidos em condensáveis foram

menores após a etapa de extrusão, embora os rendimentos finais obtidos a altas

conversões (475 oC) tenham sido essencialmente os mesmos. Esse resultado pode

ser considerado surpreendente, mas reflete essencialmente a dinâmica dos

experimentos conduzidos e a maior absorção de calor das resinas extrusadas, que

apresentam menores massas molares que as resinas não extrusadas (dados não

apresentados por falta de espaço). Como o tempo e a temperatura de reação foram

fixados no planejamento experimental, a parcela de calor absorvido e referente à

fusão das resinas é maior para as resinas de menor massa molar (extrusadas),

atrasando o processo de degradação, mas sem mudar os rendimentos finais. Deve

ficar claro que, como o aquecimento é muito rápido, ele também é bastante

heterogêneo para resinas alimentadas na forma de pellets, o que explica o fato

de que a degradação térmica pode começar antes mesmo da fusão completa da resina

alimentada. Esse resultado é muito importante porque mostra que a etapa de

extrusão pode afetar de fato a dinâmica da reação de pirólise. Além disso, deve

ficar claro que o material eventualmente alimentado na forma fundida e quente

(saída da extrusora) em uma planta industrial apresentará dinâmica distinta da

aqui apresentada, já que o material extrusado foi alimentado na forma de pellets

frios.

Avaliação da Composição

Os produtos da fração líquida foram analisados, e serão comparados, em condições

experimentais similares, já que o objetivo é avaliar a influência da extrusora

na pirólise. Diferentes condições experimentais geram diferentes produtos, então

apenas uma condição é suficiente para mostrar se a extrusora afeta ou não a

composição química dos produtos. Os produtos foram caracterizados por análise de

GC-MS (Cromatografia Gasosa Acoplada a Espectrômetro de Massas) - usando uma

coluna capilar HP5-ms fabricado pela Agilent, modelo 19091S-433 -, e os

compostos foram analisados de acordo com a biblioteca do NIST (National

Institute of Standards and Technology), a partir dos fragmentos gerados no

espectrômetro de massas. As Figuras 5, 6 e 7 mostram os resultados de acordo com

cada tipo de polímero.

Como esperado, observam-se maiores concentrações de parafinas e olefinas nas

amostras de PE e teores maiores de isoparafinas nas amostras de PP. Além disso,

observam-se resultados similares de composição nas amostras originais e pré-

tratadas por extrusão (embora os teores de parafinas tenham sido

significativamente maiores nas amostras extrusadas de PEBDL). A presença de

naftênicos não é geralmente desejada na carga de condensados, se ela for usada

posteriormente para produzir olefinas de baixas massas molares, mas os teores

observados foram sempre pequenos e inferiores a 10%. Pode-se dizer de forma

pragmática que a operação de pré-tratamento por extrusão não modifica a

qualidade do condensado de forma apreciável, o que pode ser considerado como uma

característica positiva desse tratamento.

Figura 1 (Esquema da unidade), Tabela 1 (Plano experimental) e Tabela 2 (Rendimentos)

Gráficos da Fração Líquida (PEAD, PP e PEBDL) e Gráficos das Análises da Fração Líquida (PEAD, PP e PEBDL).

Conclusões

O presente trabalho investigou o efeito da etapa de pré-tratamento por extrusão

na reação de

pirólise de resinas poliolefínicas (PEAD, polietileno de alta densidade; PP,

polipropileno;

PEBDL, polietileno linear de baixa densidade) oriundas do pós-consumo. Para

isso, amostras

originais e amostras pré-tratadas foram pirolisadas em diferentes temperaturas

(425 a 475 oC)

e tempos (15 a 45 min) de reação. Os resultados mostraram que a operação de

extrusão pode

afetar a dinâmica das reações de pirólise, mas que afetam muito pouco os

rendimentos globais

e composições das correntes de produto obtidas. Assim, a operação de extrusão

pode ser

justificada com base em argumentos econômicos e nas eficiências térmicas dos

processos

conduzidos sem e com o pré-tratamento por extrusão.

Além disso, o presente estudo confirmou que a temperatura de reação exerce uma

importante

influência na pirólise, já que o aumento da temperatura em faixa operacional

relativamente

estreita afeta de forma muito significativa os rendimentos das correntes de

produto. No caso

das resinas de polietileno, por exemplo, as conversões variaram efetivamente de

0 a 100 % nas

faixas de temperaturas e tempos de reação considerados.

Agradecimentos

A Coordenação de Aperfeiçoamento de Pessoal de Nível Superior – Brasil (CAPES),

CNPq, FAPERJ, ao Grupo EngePol e ao NUCAT (UFRJ), a Braskem, ao SENAI, a Petrobrás

e ao BNDES.

Referências

CARVALHO, L. L. A.; LAURITINO, T. N. S. Revisão dos métodos de reciclagem química do PET e discussão sobre os respectivos impactos ambientais. Universidade Federal do Rio de Janeiro. Rio de Janeiro, 2020.

GONÇALVES, C. K. Pirólise e combustão de resíduos plásticos. Dissertação de Mestrado. Escola Politécnica, Universidade de São Paulo. São Paulo, 2007.

LI, Y., et al. Improved properties of recycled polypropylene by introducing the long chain branched structure through reactive extrusion. Waste Management, 2018.

MONTEIRO, A. R. D. Contribuição da reciclagem química de resíduos plásticos para o desenvolvimento sustentável. Tese de Doutorado. COPPE, Universidade Federal do Rio de Janeiro. Rio de Janeiro, 2017.

MIRANDA, D. M. V. Degradação térmica e catalítica dos polímeros poli(acrilonitrilaco-butadieno-co-estireno) (ABS) e poliestireno de alto impacto (HIPS) oriundos de resíduos eletroeletrônicos. 189 p. Dissertação de Mestrado. COPPE, Universidade Federal do Rio de Janeiro. Rio de Janeiro, 2016.

OLIVEIRA JUNIOR, D. L. Pirólise de resíduos plásticos visando à obtenção de produtos de alto valor agregado. 117 p. Dissertação de Mestrado. Universidade Federal de Santa Maria, 2016.

OLIVEIRA, M.L.; CABRAL, L.L.; LEITE, M. C. A. M.; MARQUES, R. C. M. Pirólise de resíduos poliméricos gerados por atividades offshore. Polímeros, v. 19, n. 4, 2009.

PEDROZA, M. M.; GOMES, M. C. F.A.; PAZ, E. C. S.; PEDROSA, A. L.; VIEIRA, G. E. G.; SOARES, J. E. M. Aproveitamento energético de resíduos sólidos urbanos em processo de pirólise. Revista Brasileira de Energias Renováveis, v.6, n.2, p. 184-207, 2017.

PINTO, J.; MAGRINI, A.; MELO, C., et al. Impactos ambientais causados pelos plásticos Uma discussão abrangente sobre os mitos e os dados científicos, 2 ed., Rio de Janeiro, E-papers, 2012.

WONG, S. L. et al. Current state and future prospects of plastic waste as source of fuel: A review. Renewable and Sustainable Energy Reviews, v. 50, p. 1167–1180, 2015.

WWF. Brasil é o 4o país do mundo que mais gera lixo plástico. 2019. Disponível em: < https://www.wwf.org.br/?70222/Brasil-e-o-4-pais-do-mundo-que-mais-gera-lixo-plastico>. Acesso em: 31 ago. 2022.